ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ КОНВЕЙЕРНОГО ЗАКАЛОЧНО-ОТПУСКНОГО АГРЕГАТА С ГАЗОВОЙ СИСТЕМОЙ НАГРЕВА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРЕПЕЖНЫХ ИЗДЕЛИЙ

НАЗНАЧЕНИЕ КОНВЕЙЕРНОГО ЗАКАЛОЧНО-ОТПУСКНОГО АГРЕГАТА

Конвейерный закалочно-отпускной агрегат с газовой системой нагрева модели RG предназначен для закалки, цементации и высокого отпуска крепежных изделий (таких как шурупы универсальные, болты, гайки, специальные зделия) в среде защитного газа. Оборудование производится в Тайване.

Конвейерный закалочно-отпускной агрегат с газовой системой нагрева модели RG предназначен для закалки, цементации и высокого отпуска крепежных изделий (таких как шурупы универсальные, болты, гайки, специальные зделия) в среде защитного газа. Оборудование производится в Тайване.

Виды термообработки, выполняемые на оборудовании: закалка + цементация с последующим отпуском шурупов универсальных, болтов и гаек, а также специальных деталей.

Этапы обработки крепёжных изделий:

- Автоматическая подача изделий с помощью загрузочного устройства;

- Обезжиривание, дефосфатирование, промывка изделий;

- Закалка изделий при нужной температуре в закрытой атмосфере;

- Закалка в масле;

- Обезжиривание, промывка изделий;

- Отпуск изделий как при низкой так и при высокой температуре;

- Антикоррозионная обработка в баке и выгрузка продукции в тару при помощи конвейера.

Особенности закалочных и отпускных печей с газовым нагревом

- Газовые горелки немецкого либо американского производства в зависимости от пожеланий заказчика. Установка оригинального теплообменника позволят повысить эффективность сжигания на 20%. Специальная конструкция двойных труб позволяет поддерживать равномерную температуру. 60% теплообмена осуществляется при помощи теплообменника.

- Радиантные трубы производства США или Швейцарии, в зависимости от пожеланий заказчика. Радиантные трубы обладают повышенным сроком эксплуатации.

- Система газового нагрева позволяет сэкономить затраты электроэнергии.

- В печах с газовым нагревом процесс нагрева происходит гораздо быстрее чем в печах с электрическим типом нагрева. Газовые печи идеально подходят для массового производства.

| Модель | Производительность для продукции, изготовленной из | Ширина конвейера, мм | Высота внутреннего пространства печи, мм | Длина внутреннего пространства печи, мм | Макс. тепловая мощность печи, кКалл/час | Макс. мощность, кВт | |

|---|---|---|---|---|---|---|---|

| средне- и высоко- углеродистой стали, кг/час | низко- углеродистой стали, кг/час | ||||||

| RG-811-1 | 506-572 | 413-463 | 800 | 100 | 6000 | 180000 | 45 |

| RG-811-2 | 720-780 | 546-598 | 800 | 100 | 8000 | 300000 | 90 |

| RG-811-3 | 1000-1100 | 833-917 | 800 | 100 | 10000 | 450000 | 90 |

| RG-811-4 | 1800-1980 | 1499-1650 | 1200 | 100 | 12000 | 690000 | 135 |

ОБЩАЯ ХАРАКТЕРИСТИКА КОНВЕЙЕРНОГО ЗАКАЛОЧНО-ОТПУСКНОГО АГРЕГАТА

| Сортамент обрабатываемых изделий: | Пример референтных изделий для справки: Шурупы универсальные М3-М6 L12-100 мм. Болты М6-М60 L12-480 мм по ГОСТ 7798, DIN 912, DIN 931, DIN 933, DIN 6921 Гайки М6-М60 по ГОСТ 5927, DIN 934, DIN 6923 и другие |

|---|---|

| Группы марок стали: | Сталь углеродистая улучшенного качества SAE 1018 Углеродистые стали марок 35, 40Х, 70 и другие Легированные стали марки 20Г2Р, 65Г и другие |

| Классы прочности изделий после термообработки | Болты класс прочности grade 5.8, 6.6, 6.8, 8.8, 9.8, 10.9, 12.9 Гайки класс прочности grade 5.6, 8, 9, 10, 12 |

| Поверхностная твердость | Шуруп универсальный 450-750 HV 0,3 (взят для примера) |

| Свойства изделий после обработки | Болты ГОСТ 1759.4, DIN EN ISO 898-1 Гайки ГОСТ 1759.5, DIN EN 20898-2 |

| Режим работы оборудования: | Круглосуточно (3 смены в сутки по 8 ч или 2 смены в сутки по 12 ч), 26 дней в месяц |

| Производительность оборудования: | Не менее 1000 кг в час на референтном изделии - Болт М16х70 - 145,2 (данная производительность вычислена в соответствии с неизмененными размерами и параметрами печи при условии непрерывной работы печи) |

| Время обработки в закалочной печи | 40…100 минут |

| Плотность размещения изделий на конвейерной ленте закалочной печи | Не более 118 кг/м2 |

| Температура предварительной мойки для обезжиривания: | 60…80°C |

| Температура предварительной мойки для дефосфатирования: | 60…80°C |

| Количество остаточного загрязнения изделий после промывки | Не более 0,3 кг на тонну |

| Температура в закалочной печи: | 800…920°C, макс. 930°C |

| Равномерность температуры в пространстве печи: | ±6°C |

| Атмосфера закалочной печи: | Защитный газ - эндогаз Дополнительный газ - пропан + воздух Для саморезов применяют пропан и аммиак |

| Максимальная температура ванны с маслом: | 90°C |

| Температура воды в установке промежуточной мойки: | 60…80°C |

| Температура в отпускной печи: | 200…700°C |

| Равномерность температуры в пространстве отпускной печи: | ±6°C |

| Атмосфера отпускной печи: | Без защитной атмосферы – воздух При необходимости возможно изготовить отпускную печь с защитной атмосферой |

| Условия обработки на референтных изделиях | Производительность |

|---|---|

| Для процесса отпуска болтов M8, M10, M12 длиной до 50 мм ISO класса 8.8 из среднеуглеродистых сталей типа 10B21, 10B25 | 1200 – 1320 кг/час (749-823 т/ месяц) |

| Для процесса цементации винтов самонарезающих для гипсокартона, с размерами менее 6 # 1 ½″ или 8 # 2″ из низкоуглеродистых сталей типа 1018 | 1000 – 1100 кг/час (624-686 т/месяц) |

| Для процесса цементации винтов самонарезающих со сверлом с длинами менее 2″ из низкоуглеродистых сталей типа 1022 производительность зависит от фактических условий | примерно 700 кг/час |

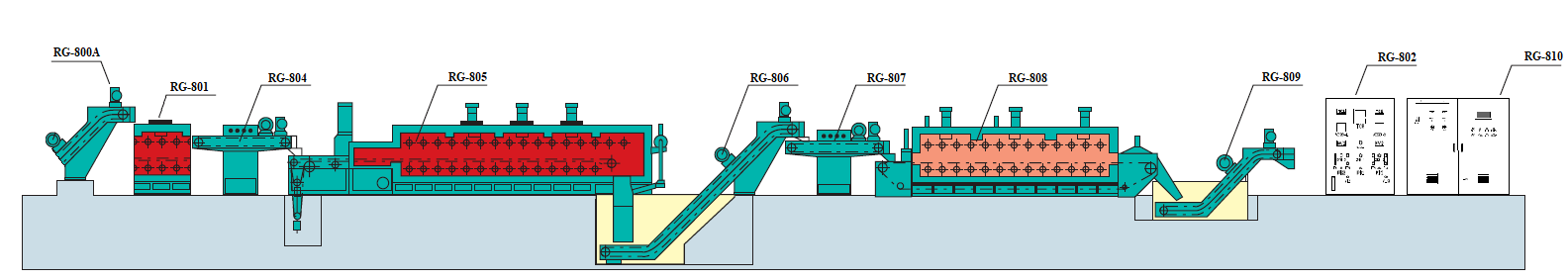

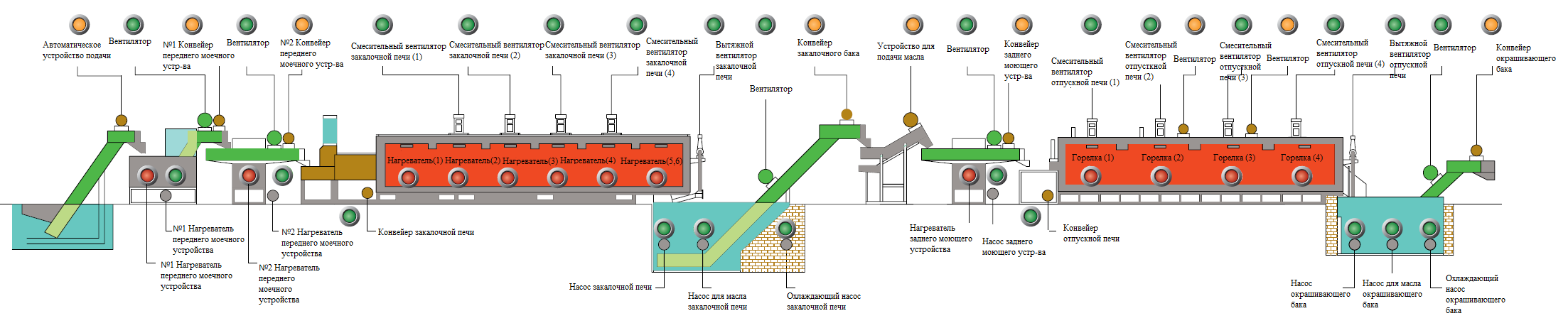

ПЕРЕЧЕНЬ СОСТАВЛЯЮЩЕЙ КОМПЛЕКТАЦИИ АГРЕГАТА

3.1. Магнитное загрузочное устройство конвейерного типа RG-800A

Автоматическое загрузочное устройство для загрузки и равномерного распределения изделий россыпью на магнитной ленте состоит из:

- Подъемник заводской тары: ёмкость тары согласно требованиям заказчика

- Загрузочное устройство

- Распределительное устройство с системой программного управления и панелью управления. Управление происходит благодаря инвертеру

Дополнительная информация о вариантах загрузочных устройств RG-800 доступна на странице

3.2. Предварительное моечное устройство погружного типа с электрическим нагревом

Бак для предварительной промывки и обезжиривания RG804-1, RG804-2, RG804-3 предназначен для обезжиривания, дефосфатирования и промывки; устройство состоит из:

- Зона обезжиривания 60…80°C

- Зона дефосфатирования 60…80°C

- Зона промывки 60…80°C

- Зона сушки горячим воздухом 80…100°C

- Система орошения для зон обезжиривания, дефосфатирования и промывки (одна система);

| Насосы для орошения | 1 шт |

|---|---|

| Масляный сепаратор, работающий по принципу разделения плотностей | 1 шт |

| Электрические нагреватели, мощностью по 13 кВт каждый (нагреватели используются в качестве запасного источника энергии и применяются только вначале использования печи) | 6 шт |

| Объём ёмкости для промывки около | 3 м3 |

| Объём ёмкости для дефосфатирования около | 3 м3 |

| Объём ёмкости для обезжиривания около | 3 м3 |

| Объем моечного резервуара | около 2,7 м3 |

| Мощность для подключения двигателей | 0,75 кВт |

Дополнительная информация о моечно-обезжиривающих устройствах RG-804 доступна на странице

3.3. Закалочная печь с конвейерной лентой из проволочных звеньев из жаропрочной стали

Это основная печь линии. Закалочная печь RG805/810A оснащена конвейерной лентой из проволочных звеньев из жаропрочной стали.

Это основная печь линии. Закалочная печь RG805/810A оснащена конвейерной лентой из проволочных звеньев из жаропрочной стали.

В свою очередь печь состоит из следующих узлов и агрегатов:

- Система нагрева газовыми радиантными трубами, горелками;

- Лента из проволочных звеньев из нержавеющей стали SUS310, SUS304;

- Регулятор газа на входе;

| Продувочный газ (в аварийных ситуациях): | Азот |

| Защитный газ: | Эндогаз |

| Регулирующий газ: | Пропан + воздух (возможен аммиак при необходимости) |

| Расход пропана (регулирующего газа): | 5м3/час |

| Максимальная температура в печи: | 930°C |

| Диапазон рабочих температур: | 800…900°C |

| Полезная ширина печи: | 800 мм |

| Полезная длина внутреннего пространства печи (с зоной предварительного нагрева) | 10,5 м |

| Полезная высота прохода | 100 мм |

| Полезная площадь конвейера печи (* см. Примечание) | 0,73 × 13 = 9,49 м2 |

| Наружная длина печи | 14000 мм |

| Максимальная потребляемая мощность для газового нагрева | 7,8 кВт |

| Мощность, потребляемая двигателями | 7,68 кВт |

| Расход защитного газа | 40…45 м3/ч |

| Расход природного газа | 45 м3/ч |

| Расход продувочного газа (на одну продувку), около | 40…65 м3/ч |

| Количество зон нагрева | 5 |

| Количество вентиляторов для перемешивания нагретого газа | 4 |

| Время обработки изделий в печи | 40…100 минут |

Подробная информация о закалочных печах с конвейерной лентой из проволочных звеньев RG-805/810A доступна на странице

3.4. Система автоматической регулировки углеродного потенциала

Трёхточечная автоматическая система контроля уровня углеродного потенциала с электромагнитным клапаном (2 точки для печи, 1 точка отдельно для генератора эндогаза) модель RG802A+B производится в США. Спецификацию и технические характеристики RG802A+B смотрите на странице

3.5. Генератор защитного газа

Генератор для производства эндогаза с панелью автоматического контроля температуры, состоящий из следующих компонентов:

- Панель газа природный газ / воздух /пропан + трубная обвязка

- Подвод воздуха при помощи вентилятора для обеспечения лучшего сгорания газа

- Встроенная камера электрического нагрева

- Расщепляющая вставка реторты с катализатором

| Установленная мощность: | 60 кВт |

|---|---|

| Фактическая потребляемая: | 44 кВт |

| Подводимое количество природного газа: | 15 м3/час |

Спецификация и технические характеристики генератора для производства и выработки эндогаза с панелью автоматического контроля температуры RG-801 доступна на странице

3.6. Ванна закалки в масле RG-806

Ванна закалки в масле состоит из следующих компонентов:

- Шахта падения с устройством пламенной завесы;

Принцип действия пламенной завесы:- В шахте падения печи закалки имеется устройство масляной завесы, создаваемой при помощи пульверизаторов, которая предотвращает попадание масляных паров из ванны закалки через шахту в закалочную печь;

- В конце закалочной печи расположен вытяжной вентилятор, который вытягивает и сжигает масляный дым, возникший в ванне закалки в масле;

- Конвейерная лента из жаропрочных проволочных звеньев для выгрузки изделий из ванны закалки в масло

- Теплообменник наружный SWEP (Швеция) – производительность 100RT (тонн охлаждения);

Тепловая нагрузка 304000 ккал/час

Общая площадь теплообмена 10.4 м2

Скорость потока воды 60912 м3/час

Скорость потока масла 31320 кг/час

| Температура масляной ванны | 60…80°C |

|---|---|

| Глубина падения в закалочную среду | 2300 мм |

| Ширина ленты выгрузки | 1200 мм |

| Максимальная мощность, расходуемая на нагрев, двигатели, насосы, воздуходувку | 20,25 кВт |

| Мощность, потребляемая двигателями | 1,5 кВт |

| Количество циркулирующей охлаждающей воды | 78 м3/час |

| Объем масляной ванны | около 13000 литров (13 м3) |

| Время пребывания изделий в ванне | 4…20 мин |

Расширенная информация, спецификация, технические характеристики ванн закалки в масле серии RG-806 доступна на странице

3.7. Механизм опрокидывания плоского типа

Механизм опрокидывания плоского типа – особый механизм запатентованной конструкции, применяется для сбора масла с продукции и возвращения его в закалочную ванну

3.8. Заднее моечно-обезжиривающее устройство погружного типа с электрическим нагревом RG807

Состав оборудования RG807:

| Зона обезжиривания | 60…80°C |

|---|---|

| Зона промывки | 60…80°C |

| Система орошения для зон обезжиривания, дефосфатирования и промывки (одна система); | |

| Насосы для орошения | 1 шт |

| Масляный сепаратор, работающий по принципу разделения плотностей | 1 шт |

| Электрические нагреватели, мощностью по 13 кВт каждый | 4 шт |

| Объем моечного резервуара | около 2 м3 |

| Мощность для подключения двигателей | 0,75 кВт |

Разновидности, спецификация, технические характеристики моечно-обезжиривающего устройства серии RG-807 смотрите на странице

3.9. Отпускная печь с конвейерной лентой из жаропрочных проволочных звеньев

Это вторая печь линии. Конвейерная печь для отпуска серии RG808/810B с конвейерной лентой из жаропрочных проволочных звеньев, включающая систему открытого газового нагрева, устройство перемешивания воздуха, вентиляторы для улучшения горения и регулятор газа на входе. Отработанный газ отходит из входа-выхода печи и выпускных отверстий. В зонах нагрева печи применяются специальные рассеивающие вентиляторы с регулировкой мощности, что позволяет добиться однородности температуры печи для лучшего качества термообработки.

Это вторая печь линии. Конвейерная печь для отпуска серии RG808/810B с конвейерной лентой из жаропрочных проволочных звеньев, включающая систему открытого газового нагрева, устройство перемешивания воздуха, вентиляторы для улучшения горения и регулятор газа на входе. Отработанный газ отходит из входа-выхода печи и выпускных отверстий. В зонах нагрева печи применяются специальные рассеивающие вентиляторы с регулировкой мощности, что позволяет добиться однородности температуры печи для лучшего качества термообработки.

| Максимальная температура печи | 700°C |

|---|---|

| Интервал рабочих температур | 200…650°C |

| Полезная ширина печи | 1000 мм |

| Полезная длина внутреннего пространства печи | 11000 мм |

| Полезная высота печи | 100 мм |

| Полезная площадь конвейерной ленты | 0,85 × 13 = 11,05 м2 |

| Наружная длина печи | 13800 мм |

| Мощность на газовый нагрев (* см. Примечание) | 6,5 кВт |

| Мощность, потребляемая двигателями | 7 кВт |

| Количество зон нагрева | 4 |

| Количество вентиляторов для перемешивания газа | 4 |

| Время нахождения деталей в печи (* см. Примечание) | 60…180 минут |

| Расход природного газа | 27…40 м3/час |

Полная информация об отпускной печи серии RG808/810B размещена на странице

3.10. Поперечный транспортер для выгрузки деталей из эмульсионной ванны

Поперечный транспортер для выгрузки деталей из эмульсионной ванны в транспортировочные контейнеры заказчика, включает в себя транспортерную ленту из проволочных звеньев.

| Ширина поперечного ленточного транспортера | 500 мм |

|---|---|

| Мощность, потребляемая двигателями | 4,5 кВт |

| Примерная скорость выгрузки | 1500 мм/мин |

3.11. Контрольно-измерительная аппаратура RG810C

Контрольно-измерительная аппаратура RG810C для позиций с 3.1. по 3.10., в составе:

- Распределительный шкаф

- Охлаждающий вентилятор распределительного шкафа

- Регулятор температуры

- Система автоматического управления температурой производства RKC (Япония)

- Панель управления с графическим дисплеем с визуализацией оборудования и функциональными клавишами на русском / английском языках.

- Компьютерная система управления включает программу и компьютер (не включает источник бесперебойного питания UPS)

Больше информации о контрольно-измерительной аппаратуре системы контроля RG808C смотрите на странице

Система автоматизированного управления процессом термической обработки

Конвейерный закалочно-отпускной агрегат снабжен компьютерной системой автоматизированного управления процессом термической обработки.

Данная система имеет следующие особенности:

- программное управление технологическими параметрами агрегата

- архивирование данных

- паспортизация обработанных партий крепежных изделий

- отработка аварийных и нештатных ситуаций

- самодиагностика

- имеется электронный носитель с архивом программного обеспечения

Система сигнализации линии (дана только для справки)

Более подробная информация о компьютерной системе управления и контроля опубликована на странице

Материалы и узлы, используемые в конструкции агрегата

| Наименование | Производитель |

|---|---|

| Автоматическая система управления температурой | R.K.C (Япония) |

| Газовая горелка Eclipse TFB30, Eclipse TJ25 & 15 | Eclipse (США) |

| Жаропрочная проволока из нержавеющей стали SUS314S для конвейера закалочной печи | Германия |

| Жаропрочная проволока из нержавеющей стали SUS304S для конвейера отпускной печи | Тайвань |

| Радиантная труба HU-типа IMP | Швейцария, США |

| Теплоизоляционные материалы: | |

| - изоляционный кирпич Japan Isolite класс прочности 23, 26 | Isolite Insulating Products (Япония) |

| - изоляционные плиты | Евросоюз |

| - изоляционный цемент | Япония |

| -изоляционная краска | США |

3.12. Документация

В комплект поставки конвейерного закалочно-отпускного агрегата входит вся необходимая документация, включая инструкцию по эксплуатации на русском языке.

ПЕРЕЧЕНЬ РАБОТ, ВЫПОЛНЯЕМЫХ ПОКУПАТЕЛЕМ

Следующие устройства и оборудование должно быть подготовлено и установлено Покупателем самостоятельно:

- Выгрузка оборудования, доставка оборудования к месту и установка оборудования на фундамент, трубная обвязка оборудования.

- Подготовка фундаментов, установка защитных ограждений, подвод всех необходимых энергоносителей и рабочей среды к точкам соединения.

- Подвод электроснабжения. Прокладка электрических кабелей от источника питания до трансформатора, от трансформатора до панели управления, от панели управления до печи согласно предоставленной Продавцом спецификации на необходимые кабели и схемой кабельных соединений.

- Подвод воды и сжатого воздуха до мест подключения, обозначенных в предоставляемых Продавцом чертежах

ТРЕБОВАНИЯ К КОММУНИКАЦИЯМ

Требуется для монтажа и запуска оборудования в эксплуатацию:

- Подвод электроэнергии напряжением 380В, 50Гц

- Природный газ с давлением на входе не менее 100 мбар

- Пропан с давлением на вход не менее 100 мбар

- Азот технический с давлением на входе не менее 200 мбар

- Вода на охлаждение с давлением на входе 0,6…2,5 бар (для охлаждения всей линии)

- Рециркуляция охлаждающей воды: непрерывная, без напора

- Сжатый воздух, с регулировкой давлением 5-6 бар

- Система отсасывания воздуха / выпускные магистрали

ВИДЕО МОНТАЖА ЛИНИИ ЗАКАЛКИ, ЦЕМЕНТАЦИИ И ОТПУСКА КРЕПЕЖА

СУММАРНЫЙ РАСХОД ВОДЫ, ГАЗА И ЭЛЕКТРИЧЕСТВА НА РЕФЕРЕНТНОМ ИЗДЕЛИИ

Потребление электроэнергии

| Генератор эндогаза | 60 кВт |

|---|---|

| Загрузочное устройство | 2,475 кВт |

| Моечное устройство для дефосфатирования | 87 кВт |

| Моечное устройство для промывки и обезжиривания | 60,6 кВт |

| Горелки закалочной печи + вращение | 7,8 кВт + 7,68 кВт |

| Горелки отпускной печи + вращение | 6,5 кВт + 7,68 кВт |

| Закалочный бак | 24 кВт |

| Устройство сбора масла | 4,5 кВт |

| Заднее моечное устройство | 60,6 кВт |

| Эмульсионный бак | 10,5 кВт |

| Устройство выгрузки изделий | 4,5 кВт |

| Итого: | 339,5 кВт |

Расход природного газа

| Генератор эндо-газа | 15 м3/ч; |

|---|---|

| Закалочная печь | 45 м3/ч; |

| Отпускная печь | 40 м3/ч |

| Итого: | 100 м3/ч |

Расход воды

Вода циркуляционная: применительно к спецификации башенного охладителя 125 RT, расчет воды циркуляционной примерно 97,5 м3/час (обычное количество);

| Закалочный бак | Эмульсионный бак | Итого: |

|---|---|---|

| 78 м3/ч (макс.) | 24,264 м3/ч (макс.) | 102,264 м3/ч (макс.) |

102,264 м3/ч (макс.) - максимальный расход воды.

ВИДЕО РАБОТЫ ОБОРУДОВАНИЯ

ВНЕШНИЙ ВИД СМОНТИРОВАННОЙ И СДАННОЙ В ЭКСПЛУАТАЦИЮ ЛИНИИ ТЕРМООБРАБОТКИ С ГАЗОВЫМ НАГРЕВОМ