ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА И ПОДГОТОВКИ ПРОВОЛОКИ К ВОЛОЧЕНИЮ

ПОДГОТОВКА ПРОВОЛОКИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ КРЕПЕЖА, МЕТИЗОВ И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

Технологический процесс подготовки калиброванной проволоки включает ряд классических операций, которые повторяются от одного до трёх раз в зависимости от заказанного диаметра проволоки:

- Очистка проволоки

- Снятие окалины

- Волочение проволоки на заданный диаметр

- Шевингование проволоки

- Острение проволоки

- Отжиг проволоки

- Травление проволоки

- Гальваническая ообработка проволоки (цинкование проволоки, омеднение проволоки, нанесение защитного расплава)

- Готовая продукция

- Намотка проволоки в розетту, упаковка проволоки

- Выпрямление и резка проволоки

Для обеспечения специальных свойств проволоки, в технологический процесс изготовления проволоки дополнительно вводятся операции, такие как, например, нанесение различных покрытий или термическая обработка. Термическая обработка проволоки производится в печах с малоокислительным нагревом. Для снятия окалины используются растворы серной и соляной кислот. В качестве подсмазочного слоя для волочении применяется бура, фосфатные соли, известь, медь.

Волочение проволоки производится на станах с интенсивным охлаждением волок и барабанов, что обеспечивает высокие прочностные и пластические свойства металла. Использование современных смазочных материалов обеспечивает специфические свойства проволоки в соответствии с требованиями заказчиков: высокую коррозионную стойкость, низкое количество смазки на поверхности, высокую адгезию к различным материалам и так далее. Для повышения качества изготовляемой проволоки волочильное оборудование систематически обновляется и оснащается дополнительными приспособлениями для снятия внутренних напряжений.

Нанесение цинкового покрытия методом погружения проволоки в расплав позволяет получать различную толщину покрытия. Использование специальных обтирочных материалов и эмульсий делает цинковое покрытие гладким, блестящим, защищенным от коррозии в течение длительного срока.

В зависимости от назначения и технологии изготовления потребителю проволока поставляется с различным вариантами намотки: в мотках массой от 5 до 180 кг, бухтах массой от 200 до 1000 кг, в мотках типа "розетта", в катушках типа BS 60, сварных проволочных каркасах.

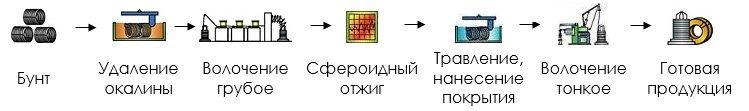

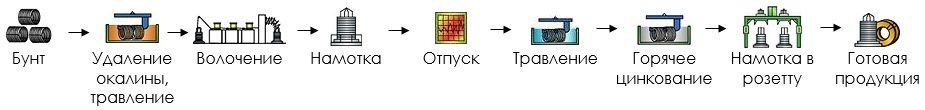

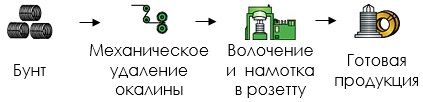

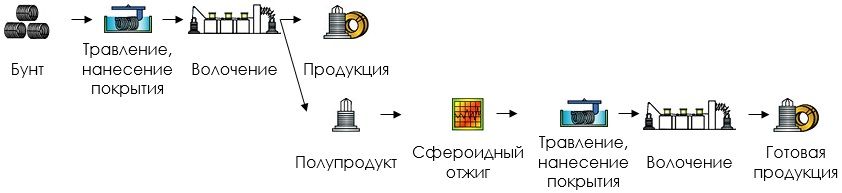

Технологическая схема последовательности процессов для изготовления проволоки разного типа

Технологический процесс изготовления проволоки, порядок классических операций зависит от типа изготавливаемой продукции и ее практического применения:

Производство проволоки из низкоуглеродистой стали марки AISI 1008, 1018-1022 для изготовления винтов, шурупов и саморезов

Производство проволоки из стали AISI 1010, 1020 для изготовления винтовой продукции, болтов, гаек общего назначения

Производство проволоки из нержавеющей стали марки 304, 316

Производство оцинкованной проволоки

Производство проволоки для изготовления стальной сетки

Производство проволоки из высокоуглеродистой стали

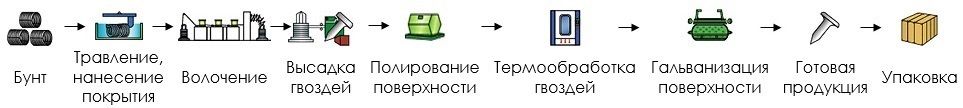

Производство проволоки из высокоуглеродистой стали для изготовления гвоздей

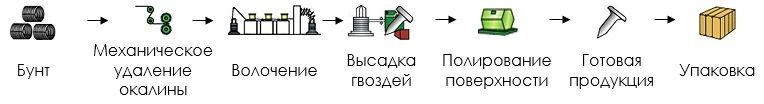

Производство проволоки из низкоуглеродистой стали для изготовления гвоздей

Производство отожженной проволоки Ø0.8 мм – Ø1.2 мм

Производство проволоки общего назначения с гальваническим покрытием

Производство проволоки из углеродистой стали для изготовления скоб для степлера

Видео-презентация производства калиброванной проволоки и метизного производства под ключ

СИСТЕМА ОБЕСПЕЧЕНИЯ КАЧЕСТВА

Обязательной частью технологического процесса изготовления продукции является технический контроль.

Основные функции технического контроля:

- Входной контроль сырья и материалов.

- Контроль технологического процесса изготовления продукции.

- Контроль качества готовой продукции.

При входном контроле сырья и материалов проверяется наличие сертификата качества на поступивший материал и соответствие фактических свойств продукции калиброванной проволоки требованиям договора на поставку.

Контроль технологического процесса изготовления проволоки распространяется на все операции, начиная от запуска катанки в производство. Контроль технологического процесса проводится по разработанной схеме и конкретно оговаривает место, параметры, периодичность, измерительные приборы и ответственное лицо.

Контроль качества готовой продукции калиброванной проволоки обеспечивает соответствие продукции требованиям заказчика. Количество проверяемых образцов зависит от стабильности технологического процесса, процента выхода годного и указывается в технологических инструкциях. По результатам испытаний продукции калиброванной проволоки оформляется документ о качестве, сертификат. По желанию заказчика вместе с сертификатом могут выдаваться копии протоколов испытаний.