ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ТРАВЛЕНИЯ КАТАНКИ

Применение оборудования

Производственная линия капсульного типа предназначена для автоматического травления проволок, в том числе цинк-фосфатирования, нейтрализации, бурирования, известкования, омыления. Линия автоматическая, но также возможна работа в ручном режиме (интерфейс управления позволяет произвольно регулировать время нахождения в ваннах).

Состав оборудования

- Автоматическая линия для травления проволоки туннельного (капсульного) типа

- Система очистки выхлопных газов

- Система очистки сточных вод

- Система восстановления отработанной серной кислоты

Автоматическая линия для травления проволоки туннельного типа

(цинк-фосфатирование, нейтрализация, бурирование, известкование и омыление)

Конструктивные параметры линии травления проволоки

| Тип продукции | бухты катанки | ||||

|---|---|---|---|---|---|

| Технические характеристики изделия | максимальные габаритные размеры бунтов катанки: | длина | наружный диаметр | внутренний диаметр | вес бунта |

| 1700 мм | Ø1400 мм | Ø850-1000 мм | 1800-2000 кг | ||

| Катанка увязана четырьмя вязками Ø8,0 мм или металлической лентой. На одном крюке навешивается две бухты катанки. | |||||

| Производительность линии | травление + бурирование | 9000 тонн / месяц | |||

| травление + фосфатирование + омыление/ бурирование/ известкование | 4000 тонн / месяц | ||||

| проволока после рекристаллизационного отжига без защитной атмосферы подготовка к травлению + травление + фосфатирование + омыление/ бурирование/ известкование | 2000 тонн / месяц | ||||

| График работы производственной линии | 650 часов в месяц | ||||

| Процесс травления | 15 000 тонн / 650 часов = 23.08 тонн/ час; конструктивная производительность – 6 бухт/ час при среднем весе одной бухты – 3,9 тонн | ||||

| Габариты линии травления | общая длина | общая ширина | общая высота | ||

| 45 м | 7,26 м | 7,5 м | |||

Система управления автоматической линией травления проволоки

Оператор поста управления вводит данные о марке стали, диаметре проволоки и необходимой схеме подготовки металла, выбирает технологический процесс, по которому будет производиться обработка проволоки. Далее бунты проволоки захватываются крюком, и на основе данных по обработке, производится травление катанки. После окончания технологического процесса травления в зоне разгрузки изготавливается бирка с соответствующими данными, которая прикрепляется оператором к бухте катанки.

Особенности системы управления линией травления

Система управления имеет следующие особенности:

- контроль и регулирование температуры

- контроль и визуализацию работы устройств линии (насосы и т.д.)

- аварийную сигнализацию с выводом на панель оператора, сигнализирующую обо всех аварийных ситуациях и отклонениях от заданных режимов и параметров процессов травления и нанесения покрытий

- контроль и визуализацию основных технологических параметров (температура растворов, содержание железа и кислоты в травильных ваннах, рН растворов) с созданием базы данных интегрированной с системой контрольных испытаний

- архив до 2-х лет технологических параметров ванн и ошибок (температура, концентрация растворов и содержание железа в травильных ваннах и в ванне фосфатирования)

- возможность удаленного доступа к системе управления линией для проведения диагностики

Параметры энергопотребления линии травления проволоки

| Тип линии травления | автоматическая туннельного типа |

|---|---|

| Производительность травления | 15000 т/ месяц |

| Вид нагрева ванн | паровой |

| Время нагрева до заданной температуры | 2 часа (система регулировки температуры установлена на линии) |

| Расход воды | 5 тонн/ час |

| Температура воды, давление | ≤ 32°C, 0.2 ~ 0.3 МПа |

| Расход сжатого воздуха | 1 м3/мин |

| Общая мощность | 200 кВт |

| Источник системы питания | TN-CS система 3P+N+PE (3-х фазная 4-х проводная система, заземление) |

| Электроснабжение | переменный ток 380В / 220В ± 10% частотой 50±2 Гц |

| Напряжение управления | 24В постоянного тока; 220В переменного тока |

Состав автоматической линии для травления проволоки туннельного типа

- Рельсовые тележки для загрузки и разгрузки.

- Ванны:

- предварительной очистки;

- травления;

- промывки под высоком давлением;

- активации;

- цинк-фосфатирования;

- промывки (тройной каскад);

- бурирования;

- известкования;

- омыления;

- сушки.

- Стальная конструкция оборудования, закрытый туннель, операционная платформа, платформа обслуживания, всасывающий канал

- Специализированные краны (роботизированный манипулятор), работающие под управлением ПЛК.

- Специальные подвесы.

- Вспомогательное оборудование:

- автоматический дозатор растворов;

- система нагрева автоматическая;

- система фильтрации циркулирующей кислоты;

- система фильтрации фосфатного раствора;

- система очистки кислотного тумана;

- система очистки сточных вод;

- система для восстановления отработанной серной кислоты.

- Специальный стол для распушивания-перепаковки бунтов катанки перед травлением.

Краткая информация о компонентах оборудования

Электрические рельсовые тележки для бухт катанки

Исходные бунты катанки поставляются в зону загрузки, в которой расположена одна цепная подающая рельсовая тележка.

За один раз подвешиваются 2 бухты катанки, далее бухты катанки транспортируются с цехового крана до рельсовой тележки, рельсовая тележка транспортирует бухты на специальный травильный крюк, затем начинается процесс травление.

После загрузки рельсовая загрузочная тележка возвращается в исходное положение.

Арочные манипуляторы

Манипуляторы имеют цельный стальной каркас, на внешнюю поверхность которого нанесена специальная краска, обеспечивающая высокую стойкость к коррозии. Во внутренней закрытой зоне манипулятора также нанесено антикоррозионное покрытие из ПП. Манипуляторы имеет высокую стойкость к стиранию, низкий уровень шума, высокую надежность и точное позиционирование. Оснащены звуковой, световой сигнализацией, самоблокирующимся устройством безопасности и другими функциями защиты для обеспечения безопасности оператора. Максимальная грузоподъемность до 5000 кг при точности позиционирования ±2 мм. Механизм подъема имеет двойным привод, оснащён дистанционным управлением, имеет возможность переключения в ручной режим

Стальные металлоконструкции / закрытый туннель

- Составные закрытой рамы: колонные конструкции для установки закрытой рамы / поперечная балка / натяжное приспособление / крестообразные раскосы из профильной стали, поверхность покрыта антикоррозийной краской.

- Закрытый туннель изготовлен из пластин PPH, соединенных с профильной стальной рамой. Сверху туннеля расположены антикоррозийные лампы; туннельный вход снабжен уплотнительной пластиной и щеткой; предусмотрено смотровое окно из прозрачного поливинилхлорида.

- Манипулятор двигается в закрытой зоне, где равномерно расположены каналы для всасывания воздуха, соединённые с вентиляторами башни очистки кислотного тумана. Производительность всасывания рассчитана для эффективного формирования отрицательного давления в туннеле, предотвращая распространение кислотного тумана.

- Операционная платформа: квадратное основание, перила, поручни из стальной трубы, на полу размещены рифлёные стальные пластины с антикоррозийным покрытием.

- Проходные мостки: предназначены для передвижения операторов и обслуживания оборудования. Квадратное основание, перила, поручни из стальной трубы, на полу размещены рифлёные стальные пластины, стальные лестницы, антискользящий эффект, безопасность в эксплуатации.

Крюки

Грузоподъёмность крюков - две бухты катанки. Эффективная длина подвески 3600 мм, максимальная нагрузка 5 тонн. Крюки изготовлены из углеродистой стали, поверхность имеет несколько слоев антикоррозийного покрытия и дополнительное полипропиленовое покрытие, чтобы предотвратить прямой контакт между антикоррозийным слоем и катанкой.

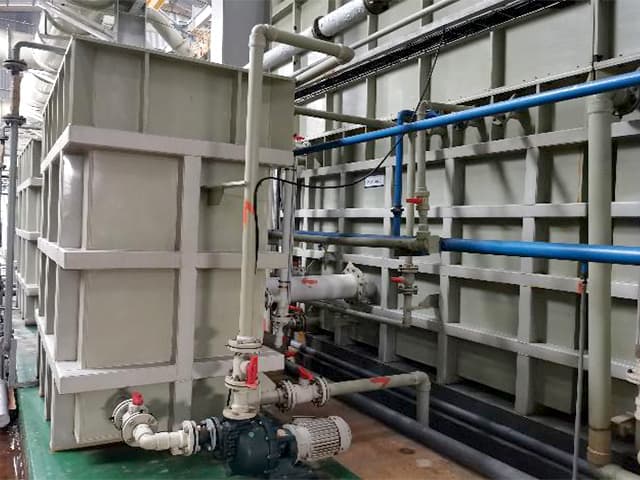

Ванны

В состав линии входят ванны разного назначения:

- ванны предварительной промывки оснащены паровыми нагревающими трубами из нержавеющей стали, имеют систему автоматического регулирования температуры.

- ванны травления имеют автоматическую систему дозировки серной кислоты. В соответствии с производственным циклом и мощностью количество дозируемой кислоты контролируется автоматически ПЛК в зависимости от текущей задачи. Температура раствора в ванне также автоматически контролируется. Внешние графитовые теплообменники позволяют поддерживать заданную температуру раствора серной кислоты. Ванны травления с серной кислотой обеспечивают полное удаление окалины с проволоки для возможности дальнейшего нанесения покрытия цинк-фосфатирования или подсмазочного слоя. Для повышения эффективности травления в ваннах применяется система циркуляции кислотного раствора.

- ванны промывки под высоким давлением оснащены кольцевой разбрызгивающей системой и насосом высокого давления для промывки катанки и удаления травильного раствора и шлама с поверхности.

- ванны активации конструктивно аналогичны ваннам травления. При активации небольшое количество кислоты, оставшейся на поверхности после промывки, нейтрализуется, одновременно образуется кристаллическое ядро, качество поверхности проволоки улучшается путем прикрепления фосфата к ядру. Добавление активирующего раствора осуществляется автоматически.

- ванны цинк-фосфатирования оснащены паровыми нагревающими трубами из нержавеющей стали, имеют слой теплоизоляции, систему автоматической регулировки температуры, автоматическое удаление железа и осадков. Также имеется система дозирования цинк-фосфатного раствора, управляемая при помощи ПЛК и фильтрационная система цинк-фосфатного раствора (это оборудование составляет собой 2 системы - систему фильтрации фосфатного раствора на линии при помощи рамного фильтр-пресса и систему временного хранения фосфатного раствора.

- ванны каскадной промывки (тройной каскад) обеспечивают эффективное удаление фосфатного раствора (либо травильного раствора) и шлама с поверхности. Возможна установка двойного каскада, при этом третью ванну можно использовать для нейтрализации перед омылением.

- ванны нейтрализации применяются при нейтрализации кислоты на поверхности катанки после цинк- фосфатирования. Измерение кислотности и автоматическое добавление нейтрализирующего раствора.

- ванны бурирования оснащены нагревающими трубами из нержавеющей стали, имеют слой теплоизоляции и систему автоматического регулирования температуры. Имеется подготовка раствора буры.

- ванны известкования оснащены нагревающими трубами из нержавеющей стали, имеют слой теплоизоляции и систему автоматического регулирования температуры. Также имеется подготовка известкового раствора.

- ванны омыления оснащены нагревающими трубами из нержавеющей стали, имеют слой теплоизоляции и систему автоматического регулирования температуры.

- ванны сушки обогреваются паровым нагревающим змеевиком из нержавеющей стали, оснащены регулировкой температуры сушки, имеют простую конструкцию и легки в эксплуатации.

- резервные ванны предусмотрены для возможности слива ванны фосфатирования / бурирования с возможностью подогрева раствора.

Система очистки от тумана серной кислоты

Реакция травления железа в серной кислоте является сильно экзотермической, имеет место локальное повышение температуры и некоторое количество кислоты неизбежно испаряется, образуя кислотный туман. Таким образом, при травлении катанки образуется туман серной кислоты, что является нежелательным явлением, так как кислотный туман отрицательно влияет на здоровье людей и сокращает срок службы аппаратуры, не предназначенной для работы в агрессивной среде.

В системе очистки кислотного тумана используется противоточная очистительная башня с трехуровневыми распылениями и абсорбциями.

При помощи вентилятора происходит вывод кислотного тумана из системы туннеля, и в туннеле при этом соблюдается отрицательное давление. Отходящие газы, содержащие кислотный туман, проходят через капельную завесу жидкости, содержащей щелочные сорбенты. Тяжелые коагулянты осаждаются и попадают в специальный приемник, очищенные газы выводится из очистительной башни (скруббера). Жидкость, содержащая абсорбент NaOH, циклически распыляется с помощью водяного насоса.

В башне кислотного тумана (скруббере) установлены детектор уровня pH и автоматическая система дозирования щелочных сорбентов.

Система очистки сточных вод

Сточные воды линии травления проволоки состоят из травильных, фосфатированных, промывочных сточных вод, отработанной жидкости из башни кислотного тумана и отработанной воды после травления. Сточные воды являются кислотными, содержащими железо, цинк, никель и другие ионы тяжелых металлов и фосфаты.

Технологическая схема процесса очистки

Согласно характеристикам входящей и выходящей воды, применяемой для данного проекта, проектирование процесса представлен ниже:

- Предварительная аэрация: сточные воды, собранные в резервуаре для сточных вод, постоянно подвергаются аэрации, что способствует равномерному перемешиванию воды и уменьшению ХПК путем окисления.

- Реакция первого порядка: дозирование NaOH для контроля оптимального значения уровня рН коагуляционного осаждения, Zn2+ реагирует с OH- с образованием осадка Zn(OH)2, Fe3+ и OH- реагируют с образованием осадка Fe(OH)3.

- Реакция второго порядка: дозирование Ca(OH)2 для контроля оптимального значения уровня рН коагуляционного осаждения, большинство фосфата в сточных водах образует осадок фосфата кальция, Ni2+ и OH- реагируют с образованием осаждения Ni(OH)2.

- Система флокуляции и седиментации: сепарация сточных вод от твердых тел и жидкости через добавление флокулянта PAC / PAM и системы осаждения наклонной трубы для очистки качества сточных вод.

- Регулировка pH: добавление соляной кислоты для приведения показателя PH к нейтральному значению в соответствии со стандартами сточных вод.

- Многослойное фильтрование: через кварцевый песок и наполнители из активированного угля для дальнейшей очистки и поглощения небольших примесей в воде, уменьшения количества ХПК сточных вод, обеспечения очистки качества воды.

- Обезвоживание осадка и пресс-фильтрация: грязь, осаждаемая на дне отстойника, подаётся на мембранный пресс, который производит сжатие, выжимание и очистку отделенной воды.

Система регенерации отработаного травильного раствора серной кислоты методом холодной кристаллизации

В процессе травления серной кислотой железных и стальных деталей железо растворяется в сернокислом травильном растворе с образованием сульфата двухвалентного железа. При продолжительном использовании содержание серной кислоты в травильном растворе уменьшается, а концентрация двухвалентного железа возрастает и в какой-то момент скорость травления становится настолько малой, что отработанный травильный раствор приходится заменять. В отработанном травильном растворе содержится порядка 0,5—10 % серной кислоты и до 10 % или более сульфата двухвалентного железа.

Для выделения из этого отработанного водно-сернокислотного травильного раствора серной кислоты и кристаллического сульфата двухвалентного железа применяется метод холодной кристаллизации.

Метод холодной кристаллизации широко используется в качестве идеального способа регенерации и утилизации отработанной серной кислоты.

Принцип разделения основывается на том, что растворимость сульфата железа изменяется в зависимости от кислотности и температуры жидкости. Когда температура постоянна, растворимость FeSO4 уменьшается с увеличением кислотности. Когда кислотность постоянна, с повышением температуры и высокой растворимостью возрастает до тех пор, пока «критическая точка» для увеличения растворимости FeSO4 не уменьшится.

Преимущества метода холодной кристаллизации

- Метод позволяет восстанавливать отработанные травильные растворы с целью возврата серной кислоты до 100% требуемого качества в производство для повторного использования с одновременным получением кристаллогидрата сульфата железа (железного купороса) в виде товарного продукта.

- Технологический процесс является быстрым, не требует процесса испарения и концентрирования, имеет низкое энергопотребление и низкие эксплуатационные расходы.

- Состав оборудования относительно прост, низкий уровень инвестиций, сокращение применения рабочей силы, простота в эксплуатации и техническом обслуживании.

Технические параметры оборудования

- Производительность оборудования: 5 тонн в 1 смену (8 часов), или 15 тонн в сутки.

- Эффективность очистки от примесей железа – до 60%.

- Отработанная кислота: полная концентарция серной кислоты 225 г/л

- Регенерированная серная кислота: H2SO4 225 г/л (20%) и FeSO4 50 г/л,

Краткое описание технологического процесса регенерации

Процесс происходит следующим образом: отработанная серная кислота собирается в специальный резервуар, затем с помощью коррозионностойкого насоса закачивается ;в установку холодной кристаллизации и перемешивается для равномерности течения реакции. Далее производится охлаждение и кристаллизация, затем раствор поступает в оборудование для разделения твердых веществ и жидкости, например систему вакуумной фильтрации или центрифугу, для механического обезвоживания и выделения кристаллогидрата железного купороса из суспензии.

После разделения твердой и жидкой фазы, регенерированная кислота возвращается в кислотный бассейн и применяется в производстве, а сульфат железа (FeSO4) осаждается кристаллизацией и может применяться для продажи.

Процесс прост в управлении, очистные сооружения занимают небольшую площадь, требуют небольших инвестиций, эксплуатационные расходы не велики, а рециркуляция отработанной кислоты полностью использует существующие ресурсы, образуя замкнутый цикл сырья, чтобы обеспечить внедрение более чистого производства обработки кислотой отходов для удовлетворения потребностей предприятий по защите окружающей среды и рециркуляции.