ОБОРУДОВАНИЕ ДЛЯ ВОЛОЧЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ

ЛИНИЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ ГОРИЗОНТАЛЬНОГО ТИПА

В состав линии оборудования для волочения проволоки горизонтального типа стандартно входит вертикальный размотчик проволоки RGT-3100A, окалиноломатель с валками и стальными щётками RG-SB7, собственно горизонтальный волочильный стан RGTD (количество кабестанов по требованию Заказчика) и горизонтальное намоточное устройство RGT-2000.

Опционально поставляются устройства для острения и сварки проволоки. Линия волочения опционально оснащается программным обеспечением совместимым со стандартом Industry 4.0 (интеллектуальное управление линией, удалённая диагностика и устранение неполадок).

Волочильный стан по желанию Заказчика может комплектоваться как традиционными монолитными волоками так и кассетными роликовыми волоками (прокатными роликовыми кассетами).

Месячная производительность линии волочения проволоки горизонтального типа, оснащённой роликовыми кассетами, при условии работы в 2 смены × 20 часов × 30 дней составит 435 т/мес. Такая производительность достигается при волочении проволоки из низкоуглеродистой стали Ø1.6 мм при эффективности производства 85%.

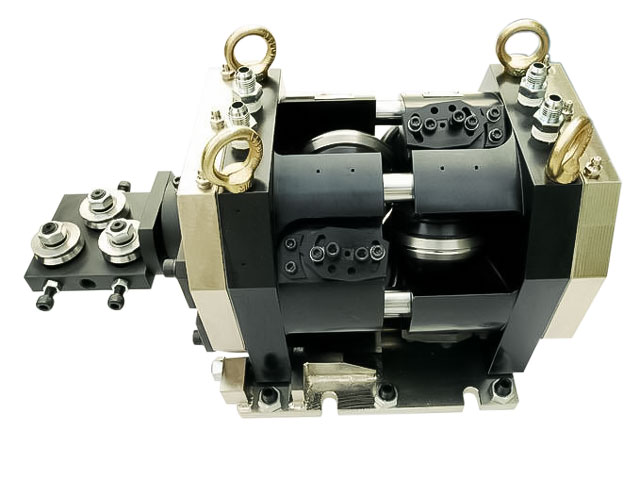

Горизонтальный волочильный стан

Спецификация волочильного стана RGTD-670×1B + 550×8B с намоточным устройством RGT-2000

| Модель оборудования | Входной диаметр | Выходной диаметр | Общий коэффициент обжатия A.R.R | Средний коэффициент обжатия A.R.R | Кабестаны | Двигатель кабестана | Максимальная скорость волочения | Производительность, т/час | Количество волок | Вес намотки, т/шт | Общая потребляемая мощность |

|---|---|---|---|---|---|---|---|---|---|---|---|

| RGTD-670×1B + 550×8B | Ø6.5 мм | Ø1.6 мм | 93.9% | 26.71% | Ø550 мм×1 шт, Ø670 мм×8 шт | 60 л.с.×9 шт | 900 м/мин | 0.85 | 9 | - | 628 л.с. |

| RGT-2000 | Ø1.6 мм | - | - | - | - | - | 0.5 - 1.5 | ||||

Особенности конструкции волочильного стана

- Диапазон волочения проволоки: Ø6.5 мм (вход) ~ Ø1.6 мм (выход)

- Для привода всех девяти кабестанов в волочильном стане используются 3-х фазные инверторные двигатели SIEMENS (мощностью по 60 л.с.) с инверторными приводами MITSUBISHI.

- Максимальная скорость волочения при использовании прокатных роликовых кассет 900 м/мин.

- Источник питания оборудования: 3-х фазная сеть переменного тока 380В/50Гц.

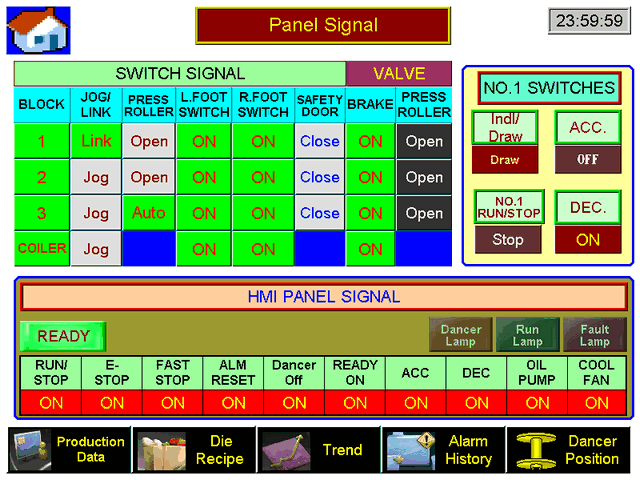

- Метод управления и контроля:

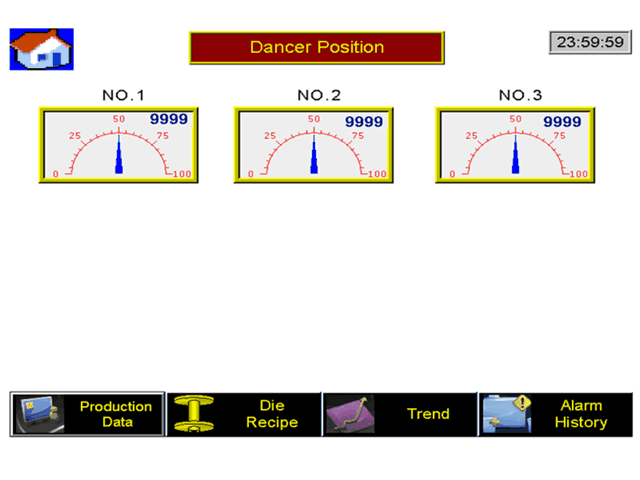

- Синхронизация работы кабестанов автоматической системой контроля натяжения проволоки (система с натяжными роликами-балеринами).

- Поддерживается режим подключения и синхронизации с другим оборудованием линии волочения, режим толчковой подачи, режим управления ножной педалью.

- Возможность обхода (by-pass) всех отдельных блоков; все они способны действовать как блоки выхода.

- ПЛК управляет скоростью работы волочильного стана.

- Каждый блок кабестана оснащён дисковым гидравлическим тормозом.

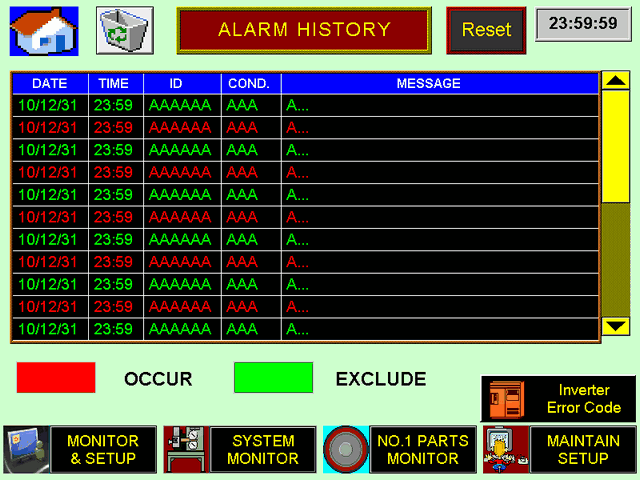

- Автоматическое обнаружение электрических и механических неисправностей, таких как запутывание или обрыв проволоки, предотвращает повреждение волочильного оборудования.

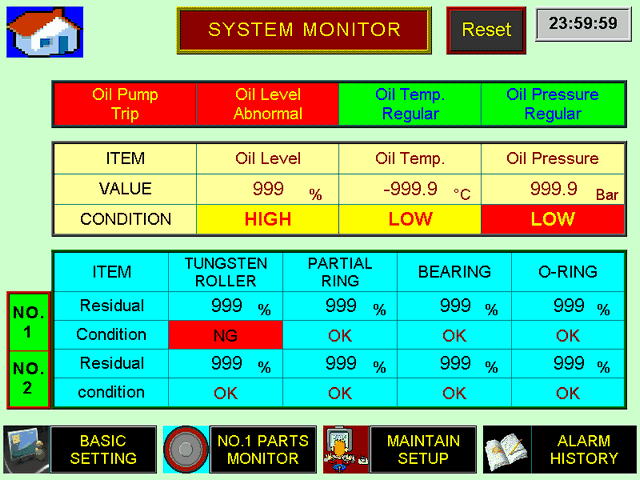

- ЧМИ-интерфейс управления отображает все аварийные сигналы и обнаруженные ошибки.

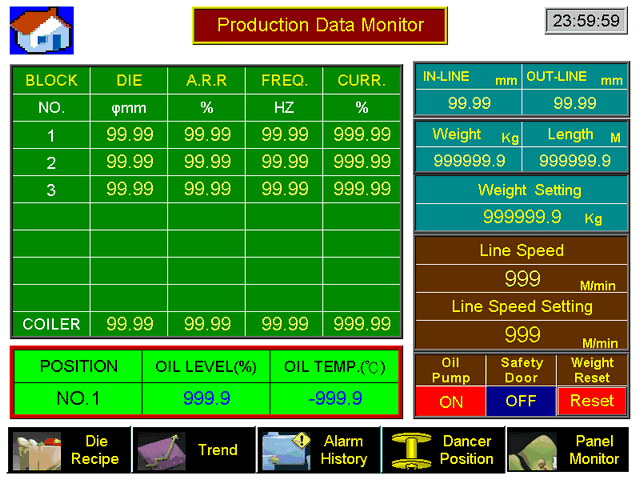

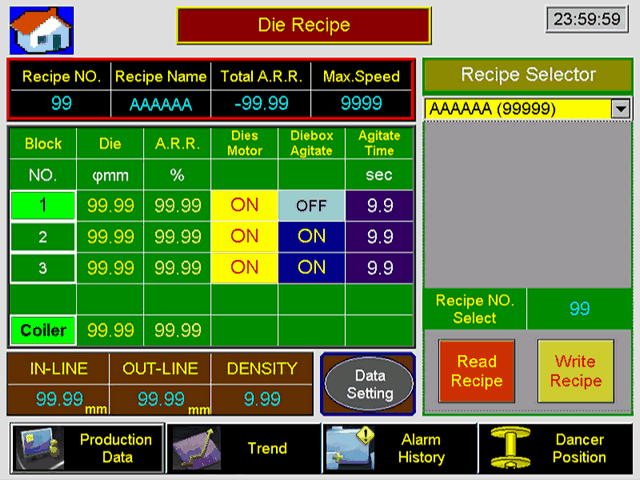

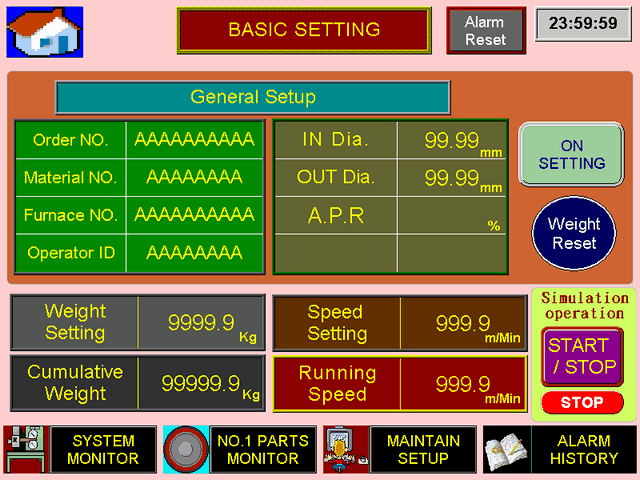

- Главная консоль управления ЧМИ:

- Главная панель управления имеет сенсорный дисплей и клавиатуру для ввода входных и выходных параметров каждого блока кабестана.

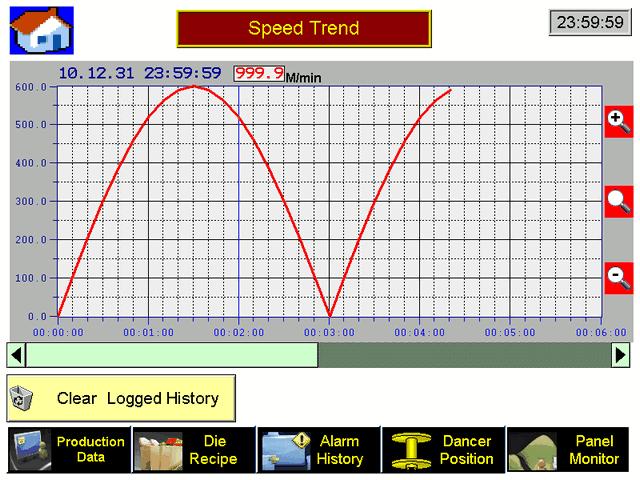

- Дисплей отображает скорость работы волочильного стана, частоту и силу тока, скорость каждого барабана, обжатие за пропуск, а также предупреждения о наличии сбоев либо неполадок в оборудовании.

- Сведения о сбоях и неисправностях сохраняются в журнале истории системы для анализа и устранения неполадок.

- Опциональное оборудование - посредством модема ПЛК может быть подключен к сети, чтобы обеспечить удаленную помощь и устранение неполадок, включая сбор данных в локальной сети системой управления информацией и сервером данных.

- Кабестаны линии волочения:

- Первый кабестан OTO типа (Overhead Take-Off Type) имеет диаметр Ø670 мм и применяется для накопления проволоки.

Все кабестаны после 1-го будут снижать скорость, чтобы дать возможность устранять проблемы с проволокой (такие как скручивание) во время подачи.

1-й барабан может быть остановлен для замены проволоки, в то время как 2-й и последующие барабаны могут работать без остановок. Это обеспечивает незначительное время простоя во время устранения неполадок, что обеспечивает высокую производительность.

Направляющий ролик оснащён датчиком регулировки скорости, путём автоматического уменьшения / увеличения которой обеспечивается плавное накопление проволоки.

Все кабестаны имеют независимую регулировку скорости - Второй и последующие кабестаны имеют диаметр Ø550 мм, их 8 шт.

- Последний блок состоит из сдвоенного барабана с выходящими X и Y правильными роликами для контроля натяжения.

- Кабестаны изготовлены из чугуна с шаровидным графитом марки FCD-45, обработанного до твёрдости 40 HRC±2.

- Поверхность барабанов отполирована до зеркального блеска для дальнейшего упрочнения поверхности и предотвращения истирания проволоки.

- Прецизионное покрытие из карбида вольфрама поверхности всех барабанов блока от входного уровня до минимум 150 мм вверх.

- Твердость поверхности кабестанов, покрытой карбидом вольфрама, после прецизионной обработки составляет 68 HRC±2.

- Настройка кабестанов: вертикальная ось для первого и последнего кабестана, остальные кабестаны наклонного типа.

- Срок эксплуатации кабестанов составляет 5-8 лет (зависит от технического обслуживания).

- Первый кабестан OTO типа (Overhead Take-Off Type) имеет диаметр Ø670 мм и применяется для накопления проволоки.

- Система охлаждения:

- Кабестаны оснащены специально разработанной системой водяного охлаждения спирального типа.

- Вся внутренняя часть кабестана изготовлена из коррозионностойкого материала.

- Поток воды регулируется в передней части каждого барабана.

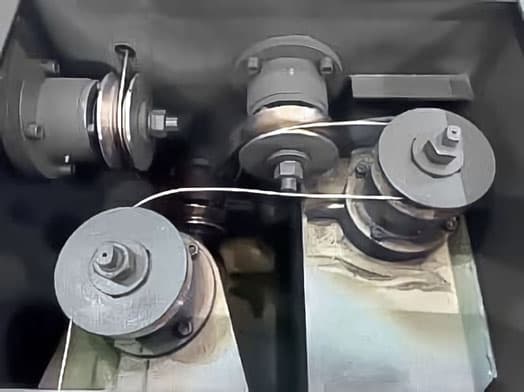

- Волокодержатели:

- Вращающийся волокодержатель: 1-й кабестан.

- Роликовые кассеты на втором и последующих барабанах.

- Сухая мыльная смазка только для вращающегося волокодержателя 1-го барабана. Кассетные роликовые волоки остальных барабанов не нуждаются в смазке для холодной прокатки.

- Запатентованная конструкция с использованием волок с двойным давлением, обеспечивающих равномерную смазку и длительный срок службы волок.

- Удлиненный волокодержатель для лучшего смазывания и большей округлости во время волочения.

- Картридж с боковой загрузкой подходит для одиночных волок и волок с двойным давлением.

- Картридж обеспечивает быструю замену волоки без необходимости применения специальных инструментов.

- Тип волоки: стандартный тип JIS (другой стандарт по согласованию с Заказчиком)

- Регулировка волокодержателей: вверх и вниз, влево и вправо.

- Водяное охлаждение волокодержателей.

- Каждый барабан оснащён роликами подавления вибрации.

- Волочильный стан оснащён реле давления для предотвращения обрыва провода во время отключения давления.

- Пневматический цилиндр прижимного ролика: для предотвращения проскальзывание проволоки на барабане во время остановки или перезапуска стана, прижимной ролик, расположенный на задней стороне каждого тягового барабана, будет постоянно толкать и удерживать проволоку на месте.

- Направление подачи проволоки: по согласованию с Заказчиком.

- Время остановки стана:

- Стандартное время остановки задаётся пользователем.

- Быстрая остановка: 5 секунд (без обрыва проволоки).

- Аварийная остановка: 0.5 ~ 3 сек. (с обрывом проволоки).

- Волочильный стан оснащен цифровым счетчиком длины проволоки.

- Панель управления кабестаном:

- Каждый кабестан имеет отдельную панель управления, включающую в себя все основные кнопки и переключатели для управления волочильной машиной, в том числе кнопку аварийного останова.

- Все волокодержатели и барабаны оборудованы независимыми водяными клапанами.

- Пневматический цилиндр системы автоматического натяжения проволоки оснащен манометром.

- Обеспечение безопасности оборудования:

- Волочильный стан имеет защитный кожух для защиты оператора от случайного раскачивания и обрыва троса во время работы.

- При открывании защитного ограждения волочильный стан автоматически остановится либо замедлит скорость волочения до минимального значения для целей проверки (настраивается через ЧМИ).

- Гидравлический прижимной ролик предотвращает раскачивание конца проволоки и исключает причинение травм при окончании или обрыве проволоки.

- Оборудование оснащено сигнальными лампами безопасности, синхронизироваными с таймером и ПЛК системы управления. Цвет сигнальных ламп безопасности соответствуют международному стандарту цвета (зеленый / желтый / красный).

- Сертификат безопасности и качества CE & ISO-9001.

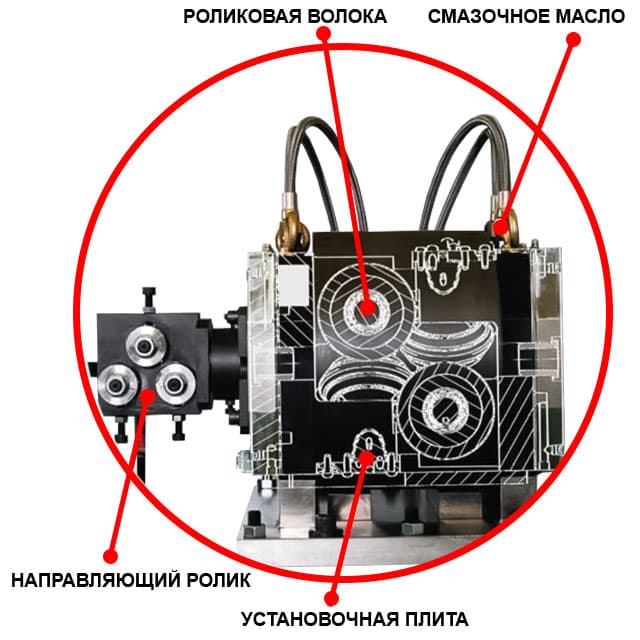

Кассетная роликовая волока (прокатная роликовая кассета)

Прокатные роликовые кассеты для волочильных линий (волоки кассетного типа) используются наряду с традиционными для многопроходных линий волочения монолитными волоками. Новая технология волочения с использованием роликовых кассет холодной прокатки позволяет достичь лучшего энергосбережения и снижения выбросов углекислого газа. Основное преимущество роликовой волоки - низкий коэффициент контактного трения. В роликовых волоках контактное трение соответствует трению качения, которое в 5 раз меньше трения скольжения традиционных монолитных волок.

Использование роликовых волок в технологии производства проволоки позволяет значительно снизить затраты на ее производство за счет более широкого использования механической подготовки поверхности металла к волочению и общему росту скоростей волочения. Еще один немаловажный фактор для использования этой технологии для производства проволоки - это улучшение экологии за счёт снижении доли травленого металла и в отказе от использования технологической смазки, без которой невозможно представить волочение с использованием традиционных волок.

Современные роликовые кассеты применимы для волочения на высоких скоростях круглой/ шестигранной/ ребристой катанки с высоким/ средним/ низким содержанием углерода, проволоки из легированной/ нержавеющей стали, проволоки из меди/ титана/ других металлов. Рабочий диаметр катанки для таких волок от 20 мм до 1 мм. Допуск круглости около Ø0.02 мм (зависит от размера проволоки).

Преимущества волочения роликовыми волоками

- Роликовые прокатные кассеты идеально подходят для высокоскоростного волочения проволоки малого диаметра, обеспечивая допуск круглости 0.02 мм и ниже.

- Преимущества в скорости и увеличении производительности, благодаря технологии роликовой прокатки.

- Ресурс работы прокатных колец до переточки составляет около 3000 тонн проволоки. Это обеспечивает минимальное время простоя волочильного оборудования и высокую эффективность.

- Снижение расхода смазки. Роликовые волоки не требуют хороших условий смазки, поэтому они имеют существенные преимущества при волочении катанки, подвергнутой механическому удалению окалины.

- Снижение энергопотребления примерно на 10% при более высокой скорости производства.

- Потребление волочильного порошка снижено в несколько раз.

- Низкое энергопотребление из-за низкого коэффициента трения роликов.

- Производство блестящей чистой проволоки с незначительным остатком смазки, идеально подходящей для последующей обработки, такой как травление и отжиг. Сокращение первоначального времени травления с меньшим образованием шлама побочных продуктов. В зависимости от конечного продукта, возможен процесс отжига без травления.

- Более безопасная и экологически чистая рабочая среда для операторов.

Особенности кассеты холодной прокатки

- Вход → Выход: Ø5.5 мм ~ Ø1.6 мм.

- Шесть штифтов роликодержателя (Ø25 мм) имеют систему подачи охлаждающего масла к подшипникам роликодержателя.

- Шесть прокатных колец размером Ø90 мм × Ø65 мм × 15 мм изготовлены из карбида вольфрама.

- Шесть роликодержателей (штифт Ø25 мм) со сменными подшипниками.

- Индивидуальная осевая и радиальная регулировка роликов.

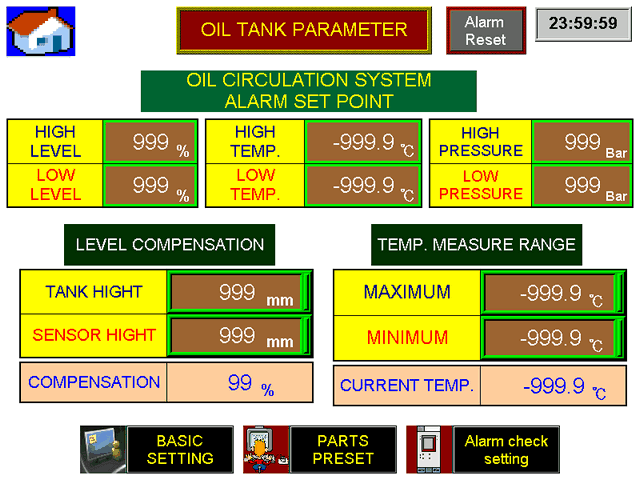

- Внутренняя система циркуляции смазки роликоопорных подшипников.

- Направляющая для катанки (по необходимости).

- Опорная плита стандартного типа.

Меры защиты роликовой кассеты (реализованы только на нашем оборудовании)

- Роликовая кассета оснащена системой циркуляции и регенерации масла, включающей насос циркуляции масла и четыре бака охлаждения.

- На каждом выпускном отверстии имеется сетчатый и магнитный фильтры, поддерживающие чистоту масла. В случае утечки масла насос циркуляции масла автоматически останавливается и интерфейс ЧМИ отображает аварийный сигнал.

- При выходе из строя насоса циркуляции масла машина автоматически останавливается и интерфейс ЧМИ отображает аварийный сигнал и уведомление о техническом обслуживании и замене масла.

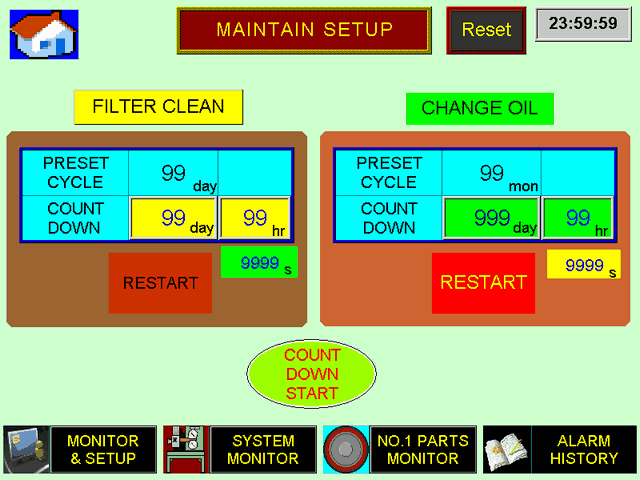

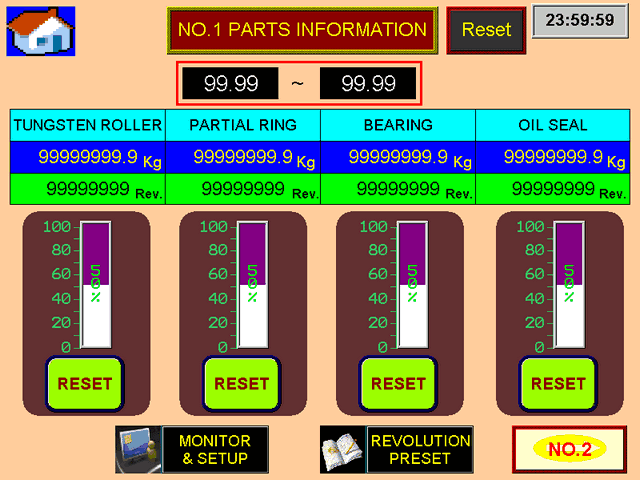

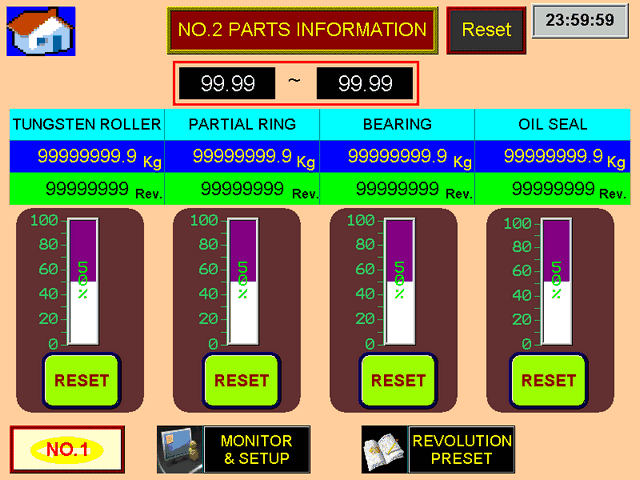

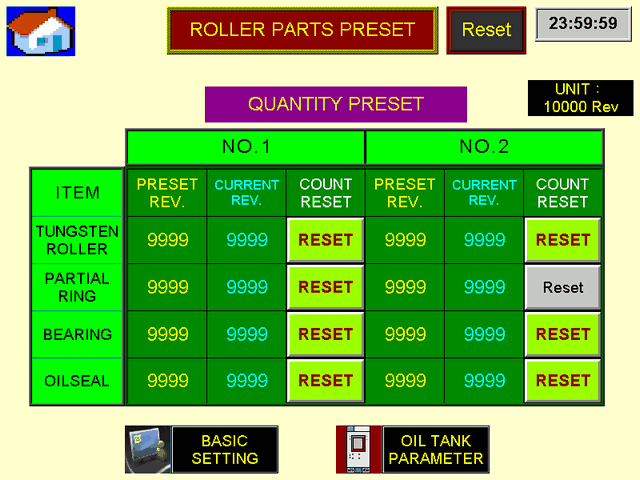

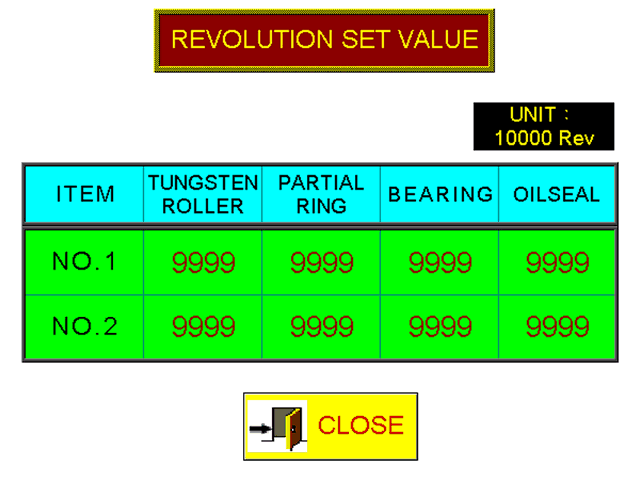

- Программное обеспечение будет напоминать о плановом техническом обслуживании изнашиваемых частей как подшипники, сальники, уплотнительные кольца и прокатные кольца. Напоминания будут отображаться на мониторе ЧМИ-интерфейса. Программа подаст сигнал тревоги когда срок службы этих частей достигнет 90%. При достижении 95% износа оборудование автоматически остановится. Эта отказоустойчивая система предотвращает повреждение прокатной роликовой кассеты и продляет срока её службы.

- Интерфейс ЧМИ отображает счетчик времени работы всех изнашиваемых частей.

Сравнение производительности волочильного стана RGTD-750×1B + 670×7B с роликовой и монолитной волоками

| Волочение с помощью волочильных фильер (волок) | Волочение с помощью прокатных роликовых кассет | Особенности и преимущества волочения при помощи роликовых кассет | |

|---|---|---|---|

| Входной диаметр | 8.00 мм | ||

| Выходной диаметр | 3.00 мм | ||

| Общий коэффициент обжатия A.R.R | 85.9% | ||

| Средний коэффициент обжатия A.R.R | 21.72% | ||

| Максимальная скорость волочения | 4 м/сек. 250 м/мин. | 5.83 м/сек. 350 м/мин. | Повышение скорости на 30% |

| Производительность в час | 0.83 т/час | 1.17 т/час | |

| Производительность в месяц (25 дней × 24 часа) | 299 тонн | 562 тонны | Повышение производительности на 263 тонны |

| Коэффициент производительности | 60% | 80% | Повышение коэффициента производительности на 20% |

| Количество волок | 8 волок | 1 вращающаяся волока + 7 роликовых кассет | |

| Общая потребляемая мощность | 704.5 л.с. | ||

| Вес намотки | 0.8 - 1 т/шт | ||

| Стойкость инструмента | 1 комплект на 10-15 тонн готовой продукции | 1 комплект на 3000 тонн × 3 = 9000 тонн готовой продукции | Повышение ресурса эксплуатации инструмента (ролики можно повторно шлифовать 3 раза) |

| Эксплуатация и стоимость волочильного порошка на 9000 тонн | Стоимость порошка NT$115,200 | Стоимость порошка NT$4,800 | Экономия NT$110,400 (* см. Примечание) |

| Необходимость остановки оборудования на 3000 тонны продукции | 8 фильер × 200 раз = 1600 раз | 1 фильера × 200 раз = 200 раз | В 8 раз меньше остановок оборудования |

| Безопасность эксплуатации | Возможна инфекция легких при вдыхании пыли и частиц волочильного порошка | Пыль и частицы волочильного порошка отсутствуют | Снижение расходов на защиту рабочего персонала и окружающей среды. |

| Загрязнение окружающей среды | Необходимость нейтрализации отходов | Необходимость нейтрализации отходов отсутствует | Экономия на процессе очистки стоков |

| Процесс обезжиривания | Необходим | Отсутствует | Экономия на процессе обезжиривания. |

| Обучаемость персонала | Трудоёмкий и затратный процесс. | Легкий и быстрый процесс обучения | Снижение расходов во время монтажных и пусконаладочных работ, обучения. |

При использовании волочильных кассет смазка применяется только на первом блоке.

Комбинированный окалиноломатель с роликами и стальными щётками RG-SB7

Окалиноломатель производит очистку катанки от окалины механическим способом. При такой очистке поверхности от окалины проволока или пруток подвергается периодическим перегибам в разных плоскостях между роликами, после чего проволока поступает на завершающую очистку стальными щетками. Такой способ удаления окалины экономически целесообразен, пригоден для очистки поверхности, главным образом, из углеродистой стали, окалина которой при перегибах сравнительно легко разрушается и опадает.

Особенности оборудования

- Грубое удаление окалины с помощью механического изгиба в гибочных роликах.

- Финишная очистка окалины щетками.

- ПЛК управляет стальными щетками для деликатной очистки от прокатной окалины без повреждения поверхности катанки. Функция автоматического уведомления о замене стальных щеток.

- Это оборудование позволяет достигать более чем 90% чистоты поверхности катанки при очистке от окалины (чистота проволоки необходима для плавного волочения и продления ресурса фильер).

- Это оборудование устраняет необходимость в предварительном травлении, что значительно снижает себестоимость конечной продукции.

- Рабочий диаметр проволоки: Ø5.5 мм ~ Ø 7.0 мм (среднеуглеродистая и низкоуглеродистая сталь). По требованию Заказчика поставляются окалиноломатели для очистки проволоки с другими диаметрами.

Узел механической очистки щётками

- Для обеспечения равномерной чистки в конструкции узла используются направляющие и выпрямляющие ролики.

- Мощность привода узла очистки щетками 12 л.с.

- В машине установлены 4 набора моторизированных щеток из легированной стали.

- Мощность моторов привода щеток 3 л.с.×4.

- Автоматическая регулировка стальных щёток:

- Двигатели щеток оснащены электромагнитными датчиками, управляются с помощью программы управления ПЛК.

- Станция управления и контроля с интерфейсом ЧМИ.

- Скорость работы узла очистки щетками синхронизируется со скоростью линии волочения.

- Направление: по желанию Заказчика.

- Срок службы щеток из легированной стали равен порядка 3000 тонн проволоки.

- Источник питания оборудования: 3-х фазная сеть переменного тока 380В/50Гц.

Роликовый окалиноломатель

- Гибочные ролики изготовлены из чистого карбида вольфрама и имеют средний срок службы около 5 лет.

- Ролики для удаления окалины расположены по горизонтали и вертикали под различными углами и в разных положениях для обеспечения наилучшего удаления окалины.

- Во внутренней части машины есть желоб для сбора окалины, по которому снятая окалина далее сбрасывается в мешок для отходов.

Размотчик проволоки вертикального типа RGT-3100A

Особенности оборудования

- Верхний шкив установлен на верху вертикальной колонны.

- Высота установки верхнего шкива около 5.2 м.

- С помощью пневматического цилиндра колонна может наклоняться вниз для заправки проволоки.

- Датчик защиты обеспечивает автоматическую остановку размотчика проволоки при обнаружении закручивания проволоки или обрыва.

- Размотчик проволоки автоматически остановится при остановке линии волочения.

- Поверхность шкивов имеет специальное покрытие для обеспечения большей твердости.

Горизонтальное намоточное устройство RGT-2000

Особенности конструкции горизонтального намоточного устройства RGT-2000

- Оборудование предназначено для намотки готовой проволоки диаметром от Ø1.6 до Ø5 мм.

- В этом намоточном устройстве применяется 3-х фазный инверторный двигатель SIEMENS (мощностью 75 л.с.) с инверторным приводом MITSUBISHI.

- Скорость намотки готовой проволоки синхронизирована с выходным кабестаном волочильного стана.

- Катушка:

- Размер катушки - по согласованию с Заказчиком (стандартный размер DIN-800).

- Намоточное устройство оснащено подъемным механизмом для легкой загрузки и выгрузки катушки.

- Плита с катушкой с помощью цилиндра позиционируется влево/вправо, вверх/вниз.

- Максимальный вес намотки 1000 кг (не включая вес катушки).

- Пневматическое управление.

- Механизм перемещения:

- Для перемещения проволоки используется мотор-редуктор мощностью 0.5 л.с.

- Регулировка скорости осуществляется с помощью инверторного привода.

- Регулируемая постоянная скорость от пустой до намотанной катушки.

- Ширина хода и укладка полностью регулируются.

- 2 комплекта правильных роликов выполнены из высокоуглеродистой инструментальной стали SKD-11, прошедшей упрочняющую обработку. По требованию Заказчика будут поставлены дополнительные комплекты роликов для разных диаметров проволоки.

- Горизонтальная намоточная машина RGT-2000 может работать синхронно с другими механизмами линии волочения.

- Дисковая тормозная система производства Suntes (Япония) или аналогичная. Время остановки намоточной машины:

- Нормальная остановка: 30-50 секунд без обрыва провода (задаётся пользователем).

- Быстрая остановка: 10 секунд без обрыва провода.

- Аварийная остановка с помощью дискового тормоза: 0.5 ~ 3 сек. с обрывом проволоки.

- Время разгона: 30 секунд от нуля до максимальной скорости.

- Источник питания оборудования: 3-х фазная сеть переменного тока 380В/50Гц.

- Оборудование имеет защитное стальное ограждение со сдвижной дверцей для быстрого и легкого доступа к катушке.

Особенности линии волочения проволоки горизонтального типа

Электрические узлы оборудования

- 3-х фазный электродвигатель переменного тока производства SIEMENS с инвертором MITSUBISHI имеет высокий начальным пусковым момент и плавную работу на низких скоростях (1 Гц при 200% крутящего момента).

- Электрический шкаф управления пылезащитного исполнения. Оснащается стабилизатором напряжения во избежание повреждения электрических узлов при нестабильной питающей сети.

- Электрические компоненты оборудования соответствуют высоким стандартам качества и имеют национальную лицензию.

- Электропитание: трехфазная четырехпроводная электрическая сеть с низковольтной цепью управления 24В.

- Оборудование обеспечивает нормальную работу при колебаниях напряжения в питающей электросети в пределах ±5%.

- Меры по обеспечению безопасности: защита от перегрузки, защита от перекручивания проволоки, защита от перегрева.

- Главная консоль управления: сенсорный дисплей, физические кнопки и переключатели.

- Высокоточные датчики (Франция).

- ПЛК производства SIEMENS, MITSUBISHI.

Механические узлы оборудования

- Все кнопки имеют пылезащитное исполнение.

- Цилиндрические (конические) редукторы и первый комплект гипоидных зубчатых колес производятся на Тайване для обеспечения высочайшего качества и строгих требований контроля. Материал: кованая легированная сталь SNCM и SCM, обработанная для повышения твердости, достигающей HRC59°±2°. Шестерни обрабатываются на высокоточном немецком оборудовании с вторичной шлифовкой по стандарту JIS для обработки поверхности зубьев, обеспечивающей срок службы в условиях высоких нагрузок до 10 лет.

- Коробка передач имеет регулятор уровня масла для предотвращения повреждения шестерен и подшипников из-за недостаточного уровня масла, потери масла, засорения масла и высокой температуры; машина автоматически остановится и уведомит оператора через монитор HMI, чтобы предотвратить повреждение коробки передач.

- Система охлаждения редуктора с магнитной фильтрацией для предотвращения металлических остатков, образующихся в результате длительного трения редуктора и загрязняющих масло. Данная система внедрена для защиты шестерен, подшипников и сальников, способствующая увеличению срока службы оборудования при одновременном снижении затрат на техническое обслуживание.

- Подшипники производства SKF или аналогичного качества. Сальники производства NOK (Япония) или аналогичного качества.

- Дисковые тормоза высокого качества изготовлены на Тайване, электрическая тормозная система производства Lenze (Германия).

- Материал шестерен - легированная сталь SNCM производства Японии.

Главная консоль управления ЧМИ

Главная панель управления ЧМИ имеет сенсорный дисплей и клавиатуру для ввода входных и выходных параметров каждого блока кабестана. Дисплей отображает скорость работы волочильного стана, частоту и силу тока, скорость каждого барабана, обжатие за пропуск, а также предупреждения о наличии сбоев либо неполадок в оборудовании. Сведения о сбоях и неисправностях сохраняются в журнале истории системы для анализа и устранения неполадок.

Аппаратное и программное обеспечение Индустрия 4.0

Опциональное аппаратное и программное обеспечение Industry 4.0 для линии волочения проволоки горизонтального типа:

- ЧМИ монитор отображает все необходимые данных работы производственной линии, включая, помимо прочего: скорость работы линии волочения, коэффициент обжатия, потребление электроенергии и коэффициент мощности, выходную производительность, статус системы автоматического натяжения проволоки, сигналы и предупреждения, историю аварийных сигналов и многое другое.

- ЧМИ отобразит все возможные ошибки и уведомления и, если это будет сочтено необходимым, автоматически остановит линию волочения проволоки, чтобы предотвратить повреждение волочильного стана.

- Программное обеспечение волочильного стана позволяет использовать 30 программируемых наборов настроек волочения проволоки.

- Отображение данных работы оборудования в графическом виде для быстрого анализа эффективности производства.

- Опциональный сетевой модуль Ethernet для подключения к локальной сети для удаленной диагностики и устранения неполадок. Вместе с промышленным компьютером и сервером данных (за внедрение такого оборудования отвечает заказчик) может быть реализована система управления данными, позволяющая осуществлять мониторинга от уровня 0 до уровня 2.

Вспомогательное оборудование

По желанию Заказчика линия волочения проволоки горизонтального типа может комплектоваться валковым острильным станком и сварочными аппаратами для стыковой электрической сварки концов проволоки (3 - 30КВА).