ОБОРУДОВАНИЕ ДЛЯ ЦИНКОВАНИЯ ПРОВОЛОКИ

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ЦИНКА И ЦИНК-АЛЮМИНИЕВОГО СПЛАВА НА ПРОВОЛОКУ

Разница защитных металлических покрытий

Цинк (ZN) — наиболее распространенное и традиционное антикоррозионное металлическое покрытие. Наносится путем погружения листовой стали в расплав цинка, либо гальваническим способом. Но гальванический способ (метод нанесения металлического покрытия на поверхность путем электролиза) не дает возможности наносить достаточный для хорошей антикоррозионной защиты слой цинка.

Чем выше содержание цинка, тем больше его толщина на каждой стороне и выше защита от коррозии.

Гальфан (ZA) — сплав цинка содержащий от 4,5% до 6,2 % алюминия. За счет алюминия, сплав характеризуется более высокой, чем у простого цинкового покрытия, коррозионной стойкостью.

Алюминий при контакте с окружающей средой очень быстро окисляется, образуя оксидную пленку. Пленка оксида алюминия химически стабильна, не разрушается со временем, и является отличной защитой проблемных (с точки зрения коррозии) мест металлического листа: обрезных кромок и царапин на поверхности покрытия. Из-за наличия алюминия развитие коррозии под полимерным покрытием будет развиваться значительно медленнее, вероятность отшелушивания краски от защитного покрытия уменьшается.

Алюцинк (AZ) — расплав, содержащий 55 % алюминия, 43,4 % цинка, 1,6 % кремния. Покрытие сочетает высокие защитные свойства алюминия и протекторные свойства цинка. В сравнении с оцинковкой этот вид защитно-металлического покрытия дает прирост в долговечности службы стального листа в 3-6 раз.

Алюцинк отражает 75 % теплового излучения, а добавки кремния повышают жаростойкость сплава. Содержание кремния в данном сплаве повышает коррозионную стойкость и способствует особо прочному сцеплению покрытия с основой, препятствует проникновению окисляющей атмосферы вглубь металла, таким образом создавая надежный защитный барьер.

Важным показателем коррозионной устойчивости является время разрушения защитного металлического покрытия до возникновения ржавчины на 5% поверхности при помещении испытуемого образца в соляной туман.

Скорость разрушения защитного покрытия в соляном тумане соответственно:

- Цинк - 10 час/мкм

- Гальфан - 25 час/мкм

- Алюцинк - 100 час/мкм

Оборудование наносит цинк и цинк-алюминиевый сплав на низкоуглеродистую и высокоуглеродистую проволоку диметром Ø1.50 ~ 8.00 мм.

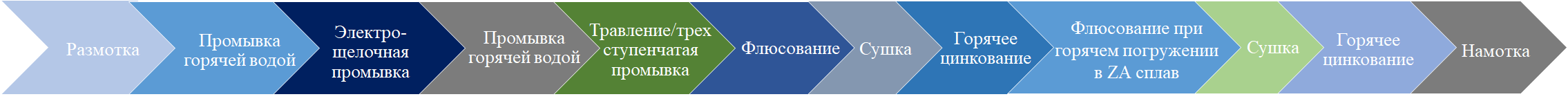

Технологический процесс нанесения цинк-алюминиевого (Z-A) покрытия на проволоку

Проволока из низкоуглеродистой стали (термообработка + горячее погружение для нанесения цинк-алюминиевого сплава)

Проволока из низко/высокоуглеродистой стали (без термической обработки + горячее погружение для нанесения цинк-алюминиевого сплава)

Описание и параметры технологического оборудования

| Материал проволоки | C1006, C1008 |

|---|---|

| Диаметр проволоки | ø 1.50-4.00 мм |

| Типовой диаметр | ø 2.89 мм |

| Скорость производства | 130 мм × м/мин |

| Количество прутков | 14 |

Устройство для разматывания проволоки

Разматыватель проволоки: устройство хранения с двойной катушкой (диаметр катушки 500 мм), для 22 прутков проволоки.

Лёгкая замена катушки. Простота и удобство эксплуатации.

Группа размотчиков устанавливается в один ряд; направление проволоки справа налево.

Печь для термообработки проволоки

Главной целью термической обработки металла являются:

- улучшение структуры металла

- придание металлу прочности

- придание износостойкости и других необходимых свойств

Процесс термообработки обычно включает в себя следующие этапы:

- нагрев до определенной температуры

- выдержка при требуемой температуре в течении необходимого по техпроцессу времени

- охлаждение

Виды нагрева:

- природный газ (8500 × 4.18 кДж/м3)

- электрический (четырёхпроводная трёхфазная система 50Гц)

Печь для отжига проволоки

Печь для отжига проволоки состоит из следующих частей:

- 5 пять зон нагрева

- эффективная система сжигания

- система подачи воздуха (подача воздуха в печь осуществляется отдельным воздуходувом)

- система удаления дыма (рекомендуемая высота дымохода 15 м, наружный диаметр DN400, подготавливается заказчиком)

Печь для отжига проволоки имеет такие особенности:

- Высокая эффективность нагрева

- Низкие эксплуатационные расходы

- Низкое потребление газа

- Низкие затраты на техническое обслуживание

Печь имеет привлекательный внешний вид и долговечна в использовании. Модульная конструкция печи способствует быстрой сборке и удобству при дальнейшем использовании. Для теплоизоляции применён кирпич марки ISOLITE с классом прочности 26 производства Японии.

Линия обработки поверхности

Параметры и технические требования производственной линии

| Материал проволоки | 0.1-0.9% C |

|---|---|

| Диаметр проволоки | ø 1.50 - 5.00 - 8.00 мм |

| Типовой диаметр | ø 3.2 мм |

| Скорость производства | 130 мм × м/мин |

| Количество прутков | Всего: 24, две большие линии посередине, без термической обработки |

| Номинальная производительность | 3694,08 кг/ч (ø 3,20 мм) |

| Производительность в год | 26597,37 т/год (7200 часов) |

Ванна для охлаждения водой и воздухом

Длина ванны: 3 м. Ванна изготовлена из нержавеющей стали (SUS304) толщиной 3 мм, рама изготовлена из конструкционной стали (SUS304).

Промывка, обтирание и обдувание воздухом проводится 1 раз.

Ванна для электро-щелочной промывки

Ванна изготовлена из нержавеющей стали (SUS304) толщиной 3 мм. Длина ванны 8 м. 4 стадии выщелачивания; тип электролиза + - +, + - +, + - +, + - +

Обтирание: 1 раз

Продувка: 1 раз

Ванна для промывки горячей водой

Ванна изготовлена из нержавеющей стали (SUS304) толщиной 3 мм. Длина ванны 8 метров. Рама изготовлена из конструкционной стали (SUS304).

Промывка водой: 1 раз

Обтирание: 1 раз

Продувка: 1 раз

Ванна травления

Длина травильной ванны 14,0 м. Травление проводится 4 раза.

Трехступенчатая промывочная ванна

Длина трехступенчатой промывочной ванны: 3 м. Ванна изготовлена из сополимера пропилена и этилена с высоким содержанием полиэтилена. Используется циркуляционный насос для распыления и очистки стальной проволоки.

Ванна для флюсования

Длина ванны для флюсования 3 м. Ванна изготовлена из сополимера пропилена и этилена с высоким содержанием полиэтилена.

Флюсование проводится 1 раз.

Осушитель

Осушитель использует нагретый воздух для сушки проволоки. Изготовлен из стальной пластины (Q235) толщиной 4 мм, рама изготовлена из конструкционной стали (Q235); длина: 8,00 мм.

Ванна для флюсования линии нанесения цинк-алюминиевого расплава методом горячего погружении

Длина ванны для флюсования 3,00 м. Ванна изготовлена из сополимера пропилена и этилена с высоким содержанием полиэтилена.

Флюсование совершается 1 раз.

Осушитель линии нанесения цинк-алюминиевого расплава методом горячего погружении

Изготовлен из стальной пластины (Q235) толщиной 4 мм, длина 8 м. Рама изготовлена из конструкционной стали (Q235).

Печь для горячего цинкования и портальная рама

Печь для горячего цинкование снабжена системой контроля толщины слоя цинка и системой охлаждения, имеются 2 зоны нагрева.

Количество цинка: 120 тонн

Материал ванны: керамика

Температура печи и цинка контролируется автоматически; соотношение газа и воздуха также регулируется автоматически, датчики контроля расположены по всей линии.

Присутствует система покрытия воском - используется водорастворимый воск для покрытия проволоки в целях предотвращения коррозии и для смазки проволоки для дальнейших процессов.

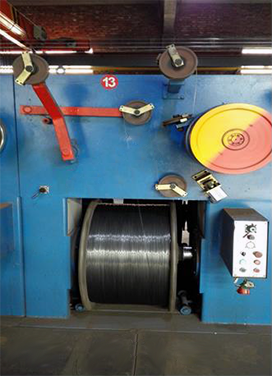

Устройство для намотки проволоки

Спецификация устройства для намотки проволоки:

Внутренний диаметр: 480 мм; наружный диаметр: 800 мм; Вес устройства для намотки проволоки: 600 ~ 1000 кг

Намотчик проволоки оснащен пневматическим наконечником для накопления проволоки; тележка для транспортировки проволоки размещена на поверхности пола; мощность двигателя – 0,55 кВт.