ОБОРУДОВАНИЕ ДЛЯ ВОЛОЧЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ

ВЕРТИКАЛЬНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ОДНОКРАТНОГО ВОЛОЧЕНИЯ ДЛЯ ПОДГОТОВКИ КАЛИБРОВАННОЙ ПРОВОЛОКИ

Тайвань Метиз Альянс предлагает вертикальные волочильные станы однократного волочения для подготовки калиброванной проволоки для производства болтов, гаек и специальных деталей. Диаметр волочения от 36 мм до 3 мм.

Спецификация вертикальных волочильных станов однократного волочения

| Модель | Входной диаметр | Выходной диаметр | Общий коэфф. обжатия A.R.R | Средний коэфф. обжатия A.R.R | Кабестан | Двигатель кабестана | Двигатель поворотной плиты | Макс. скорость волочения | Производительность, т/час | Количество волок | Вес намотки, т/шт | Прижимные ролики |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| RCD-600 | Ø6.0 мм | Ø5.25 мм | 23.4% | Ø600 мм | 50 л.с. | 2 л.с. | 120 м/мин | 1.22 | 1 | 0.5 - 2.0 | 2 комплекта (двойные) | |

| Ø5.5 мм | Ø4.8 мм | 23.8% | 1.02 | |||||||||

| Ø5.5 мм | Ø4.65 мм | 28.5% | 0.96 | |||||||||

| Ø3.3 мм | Ø2.8 мм | 28.0% | 0.35 | |||||||||

| Ø3.0 мм | Ø2.45 мм | 33.3% | 0.27 | |||||||||

| RCD-800 | Ø14.0 мм – Ø6.0 мм | Ø12.0 мм – Ø5.5 мм | 26.5% - 16.0% | Ø800 мм | 75 л.с. | 3 л.с. | 80 м/мин | 4.26 - 0.90 | 1.5 - 2.5 | |||

| RCD-900 | Ø22.0 мм – Ø6.5 мм | Ø20.0 мм – Ø5.0 мм | 17.4% - 40.8% | Ø900 мм | 100 л.с. | 50 м/мин | 7.4 - 0.46 | 3 комплекта (двойные) | ||||

| RCD-1000 | Ø20.0 мм – Ø12.0 мм | Ø18.0 мм – Ø10.7 мм | 19.0% - 20.5% | Ø1000 мм | 50 м/мин | 5.99 - 2.12 | ||||||

| RCD-1200 | Ø30.0 мм – Ø18.0 мм | Ø27.0 мм – Ø16.0 мм | 19% - 21% | Ø1200 мм | 20 м/мин | 5.39 - 1.89 | ||||||

| RCD-1400 | Ø36.0 мм – Ø25.0 мм | Ø33.0 мм – Ø23.0 мм | 16% - 17% | Ø1400 мм | 125 л.с. | 17 м/мин | 6.85 (при Ø36.0 мм) | |||||

Особенности вертикальных волочильных станов однократного волочения

Двигатели и приводы

- Максимальная скорость волочения в зависимости от диаметра проволоки достигает 20 - 120 м/мин.

- Инверторный двигатель переменного тока для привода кабестана.

- Двигатели производства SIEMENS, TECO.

- Привод с инвертором производства Rehymebus.

- Коробка передач зубчатого типа вместо червячной передачи (зубчатая коробка передач отличается повышенной эффективностью).

- Сдвоенные прижимные ролики.

- Источник питания: переменного тока 380В / 50Гц / 3-фазный.

- Направление волочения: по требованию заказчика.

Кабестан

- Кабестан изготовлен из чугуна с шаровидным графитом марки FCD-55 либо FCD-65, обработанного до твёрдости HRC40°±2°.

- Покрытие кабестана - карбид вольфрама. Твёрдость поверхности достигает до HRC68°±2°.

- Поверхность кабестана зеркально отполирована для предупреждения повреждения поверхности проволоки.

- Привод кабестана от инверторного двигателя переменного тока.

- Кабестан и волокодержатель оснащены системой водяного охлаждения.

- Волокодержатель неподвижного типа.

- Тип смазки: сухой.

Система контроля

- Скорость вращения кабестана проволоки регулируется отдельным приводным электродвигателем, управляемым инвертором переменного тока.

- Скорость механизированного размотчика проволоки контролируется независимо и может быть синхронизирована со скоростью волочильного стана.

- Движение вращающейся плиты вперед и назад осуществляется с помощью редукторного двигателя.

- Оснащен весовым механизмом, который останавливает оборудование автоматически при завершении программы волочении необходимого объема проволоки.

- Оснащен устройством отслеживания метража.

- Во избежание повреждений оборудования от перепадов питающего напряжения оборудование оснащено стабилизатором напряжения.

- Возможны опционально ЧМИ и ПЛК для контроля и мониторинга всех машин линии оборудования.

Электрические узлы оборудования

- 3-х фазный электродвигатель переменного тока производства SIEMENS с инвертором MITSUBISHI имеет высокий начальным пусковым момент и плавную работу на низких скоростях.

- Электрический шкаф управления пылезащитного исполнения. Оснащается стабилизатором напряжения во избежание повреждения электрических узлов при нестабильной питающей сети.

- ПЛК производства SIEMENS, MITSUBISHI.

- Электрические компоненты оборудования соответствуют высоким стандартам качества и имеют национальную лицензию.

- Электропитание: трехфазная четырехпроводная электрическая сеть с низковольтной цепью управления 24В.

- Оборудование обеспечивает нормальную работу при колебаниях напряжения в питающей электросети в пределах ±5%.

Механические узлы оборудования

- Все кнопки имеют пылезащитное исполнение.

- Цилиндрические (конические) редукторы и первый комплект гипоидных зубчатых колес производятся на Тайване из кованой легированной стали SNCM и SCM, обработанной для повышения твердости, достигающей HRC59°±2 °. Шестерни обрабатываются на высокоточном немецком оборудовании с вторичной шлифовкой по стандарту JIS для обработки поверхности зубьев, обеспечивающей срок службы в условиях высоких нагрузок до 10 лет. Материал шестерен - легированная сталь SNCM производства Японии.

- Коробка передач оснащена цифровым контролем уровня масла для предотвращения повреждения шестерен и подшипников в случае утечки масла.

- Подшипники производства SKF или аналогичного качества. Сальники производства NOK (Япония) или аналогичного качества.

- Дисковые тормоза высокого качества изготовлены на Тайване, электрическая тормозная система производства Lenze (Германия).

Система безопасности

- Функция аварийный останов реализована на всех панелях управления, где это применимо.

- Стан останавливается автоматически в случае отсутствия катанки.

- Защитный кожух, управляемый пневматическим цилиндром. Машина автоматически остановится при открытии кожуха.

- Датчики обнаружения незаконного проникновения оператора в заранее определенную опасную зону автоматически останавливают оборудование.

- Специальный прижимной ролик для предотвращения травм из-за случайного раскачивания конца катанки при обрыве или окончании. Регулируется и управляется пневматическим цилиндром.

- Сертификаты безопасности и качества CE и ISO-9001.

Вес намотки

- Вес наматываемой бухты проволоки можно регулировать с помощью пользовательского ввода через интерфейс управления.

- Оборудование автоматически остановится при достижении заданного пользователем веса. Данная функция устанавливается при приобретении дополнительной опции ПЛК и консоли ЧМИ.

- Вес бухты проволоки: до 3000 кг.

Другие особенности

- Вертикальные правильные ролики, установленные перед волокодержателем увеличивают срок службы волоки и округлость проволоки за счёт более равномерной подачи катанки.

- Датчики автоматической остановки волочильного стана при окончании бунта катанки либо при проблемах подачи катанки.

- Опциональное решётчатое ограждение облегчает упаковку и обвязку катушки с проволокой.

Аппаратное и программное обеспечение Индустрия 4.0

- ЧМИ монитор отображает все необходимые данных работы производственной линии, включая, помимо прочего: уровень масла в коробке передач, температуру масла, скорость волочения, выходную производительность, коэффициент мощности, ток, напряжение, входной и выходной диаметры катанки/проволоки, историю аварийных сигналов и многое другое.

- Интерфейс управления отображает все возможные ошибки и уведомления с всплывающими предупреждениями. Если произойдет системная ошибка то производственная линия автоматически остановится для предотвращения повреждения оборудования.

- Отображение данных работы оборудования в графическом виде для быстрого анализа эффективности.

- Опциональный сетевой модуль Ethernet для подключения к локальной сети для удаленной диагностики и устранения неполадок. Вместе с промышленным компьютером и сервером данных (за внедрение такого оборудования отвечает заказчик) может быть реализована система управления данными, позволяющая осуществлять мониторинга от уровня 0 до уровня 2.

- Опциональное программное обеспечение также позволяет подключаться к информационной системе управления для отслеживания состояния производства с помощью смартфона.

- Программное обеспечение волочильного стана позволяет использовать 30 программируемых наборов настроек волочения проволоки.

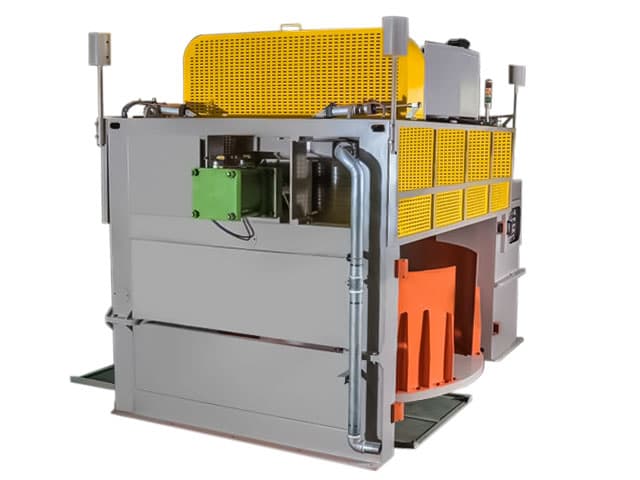

Устройство автоматической размотки и подачи катанки большого диаметра RGO/RGV

Оборудование специально разработано для сокращения времени простоя при подаче катанки больших диаметров. В состав оборудования входят автоматический размотчик катанки с правильным механизмом и узел заточки переднего конца бунта катанки (узел скальпирования). Это оборудование может работать в составе одной линии волочения совместно с вертикальным волочильным станом однократного волочения.

- Время заправки катанки традиционным способом составляет до 15 - 30 минут, однако это автоматическое оборудование позволяет сократить его до 6 минут.

- Все необходимые операции от автоматической подачи до прижима и захвата, выпрямления, обточки катанки, а затем и до подачи катанки на выводной волокодержатель или на другое последующее оборудование - вся утомительная работа выполняется в полуавтоматическом режиме.

- Процесс обточки катанки автоматизирован, происходит без физического контакта оператора с катанкой в отличие от обычного метода, когда оператор всегда подвергается риску несчастного случая из-за физического удержания катанки во время заточки.

- Повышение эффективности производства до 5 раз за счет сокращения времени подготовки катанки, одновременно устраняя проблемы и риски безопасности оператора.

| Модель оборудования | RGO/RGV-20 | RGO/RGV-30 | RGO/RGV-36 | RGO/RGV-45 |

|---|---|---|---|---|

| Диапазон диаметров подаваемой катанки | Ø22 мм ~ 9 мм | Ø32 мм ~ 10 мм | Ø36 мм ~ 25 мм | Ø45 мм ~ 37 мм |

| Источник питания | 380 В / 50 Гц / 3 фазы переменного тока | |||

| Мотор устройства размотки | инверторный двигатель мощностью 7.5 л.с. | |||

| Мотор устройства скальпирования | инверторные двигатели мощностью 3 л.с. и 1 л.с. | |||

| Мотор подачи смазки | 1/2 л.с. | |||

| Мотор насоса гидравлического привода | 5 л.с. | |||

| Вес бунта катанки | до 3000 кг | |||

Последовательность работы устройства размотки и подачи катанки

конца катанки Прижим гидравлическим

прижимным роликом Выпрямление

катанки Заточка конца

катанки Подача на выводной

волокодержатель

Автоматический размотчик катанки большого диаметра RGO

Подача катанки:

- Инверторный двигатель переменного тока марки SIEMENS, ТЕСО мощностью 7.5 л.с.

- Автоматическая подача.

- Педаль управления для ручного режима подачи / постоянной подачи вперед / постоянной реверсной подачи.

- Ролики подачи проволоки контролируются автоматически с помощью гидравлических цилиндров.

- Управляется с помощью портативного пульта дистанционного управления.

- Прямление катанки: 2 комплекта правильных роликов с гидравлическим приводом по направлению осей "X", "Y".

- Прижимные ролики: 3 комплекта роликов с гидравлическим приводом для обеспечения прямой подачи к выпрямляющим роликам.

- Автоматическая аварийная остановка при возникновении неисправности, при обрыве катанки, при открытии крышки узла острильного механизма.

- Автоматическая остановка во время позиционирования острильного механизма.

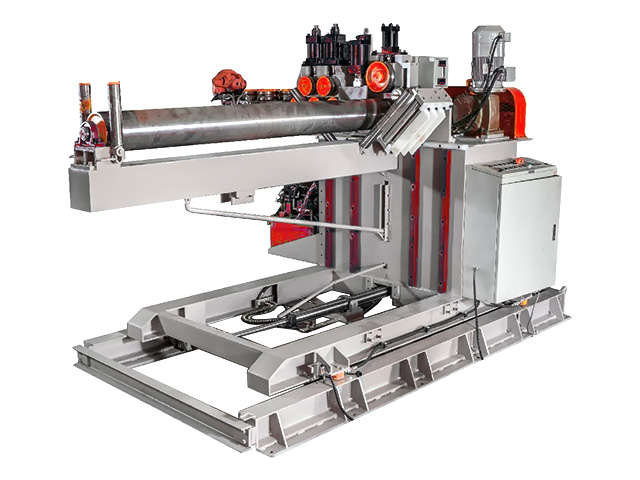

Узел заточки конца катанки (скальпирующее устройство) RGV

После выпрямления катанки в правильно-подающем узле размотчика идет подача катанки в скальпирующее устройство. Процесс скальпирования происходит в автоматическом режиме. После окончания процесса скальпирования работа узла прекращается и заточенный конец катанки вынимается из узла при помощи реверсного движения. Затем узел заточки катанки с помощью гидравлики перемещается в сторону (выходит из линии), а катанка подается дальше в волочильный стан. Оборудование для шевингования проволоки может работать в одной линии оборудования синхронно с волочильным станом.

Особенности устройства обточки (скальпирования) катанки

- Высокая скорость съема стружки: 1 м катанки обтачивается за 5-10 минут (в зависимости от диаметра катанки).

- Формирует ровный гладкий закругленный конец катанки для ввода в канал оправки.

- Цифровая настройка диаметра катанки и глубины съёма стружки. Система управления автоматически регулирует скорость вращения и подачи.

- В токарном (поворотном) инструменте уникальной конструкции используется редукторный электродвигатель, управляющий скоростью инструмента и подающего лезвия.

- Левая и правая сторона имеют по одному комплекту гидравлических цилиндров для центрирования. Это значительно повышает скорость обточки и улучшает округлость конца катанки.

- Подготовительный процесс: перед скальпированием катанка должна быть выпрямлена на длину большую чем длина скальпирования.

Состав узлов устройства скальпирования проволоки

- Сегментное поперечное зажимное устройство для фиксирования катанки.

- Комплект из 3 направляющих роликов: на зажимном устройстве, на передней и задней сторонах токарного (поворотного) инструмента.

- Мотор подачи смазки мощностью 1/2 л.с.

- Мотор гидравлического насоса мощностью 5 л.с.

- Четыре лезвия токарного инструмента регулируются одновременно.

- Гидравлическая система автоматически перемещает лезвия во время обточки катанки.

- Гидравлическая тележка: сборщик стружки (1 комплект).