ЭЛЕКТРОСВАРНЫЕ СТАНКИ

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ФЕРМ (ТРИГОНОВ)

Применение треугольных стальных каркасов

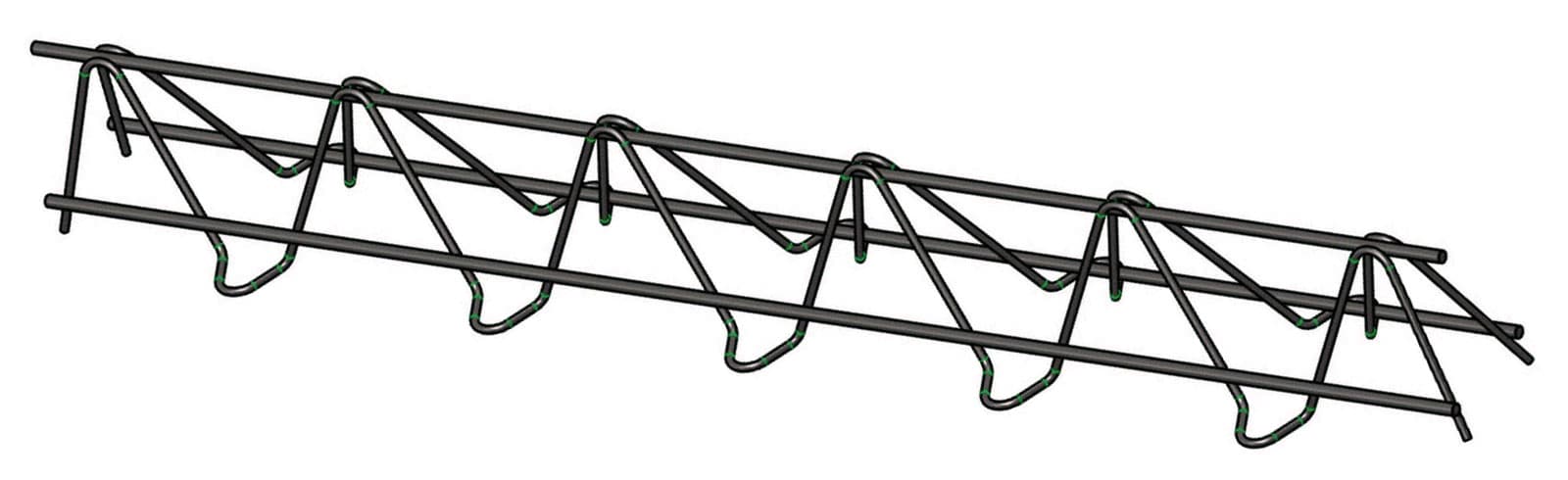

Стальные конструкции и каркасы (тригоны, сварные прямоугольные конструкции) применяются для укрепления дорожных покрытий, ж/д дорог, крыш зданий, напольных покрытий, строительных конструкций и др. Особое место среди объемных арматурных каркасов занимают треугольные арматурные каркасы. Треугольник — жесткая геометрическая фигура, поэтому и каркасы, плоскости или сечения выполненные в такой форме, также обладают высокой жесткостью. На этом и базируется высокая популярность подобных армирующих конструкций.

Балка трапециевидная строительная для армирования железобетонных конструкций (тригон) – готовый арматурный каркас заводского изготовления, в котором рационально подобрана арматура для армирования изгибаемых и внецентренно сжатых железобетонных конструкций.

Арматурный тригон можно использовать для:

- армирования монолитных плит перекрытий и покрытий;

- армирования монолитных балок;

- армирования железобетонных колонн и стоек;

- армирования перемычек над дверными и оконными проемами;

- устройства монолитных поясов;

- усиления существующих перекрытий при реконструкции;

- замены перекрытий внутри здания, без демонтажа крыши;

- любых других целей, где необходимо устройство арматуры.

Достоинства применения арматурного тригона для армирования железобетонных конструкций:

- легкость конструкции. Монтаж можно осуществлять без грузоподъемных механизмов. Для возведения монолитного перекрытия Вам не потребуется кран;

- низкий расход стали. Рационально подобранная арматура тригона снижает расход стали на армирование по сравнению с традиционными каркасами;

- высокое качество. Тригон изготавливается в заводских условиях на высокотехнологичном оборудовании практически без использования ручного труда;

- низкая трудоемкость. Использование тригонов для армирования монолитных железобетонных конструкций снижает трудоемкость изготовления последних.

Автоматическая линия оборудования производит треугольный стальной каркас (тригон) длиною до 12 метров. Линия оборудования проста в эксплуатации и обслуживании, контролируется автоматическим контроллером с панелью управления HMI, отличается высокой производительностью.

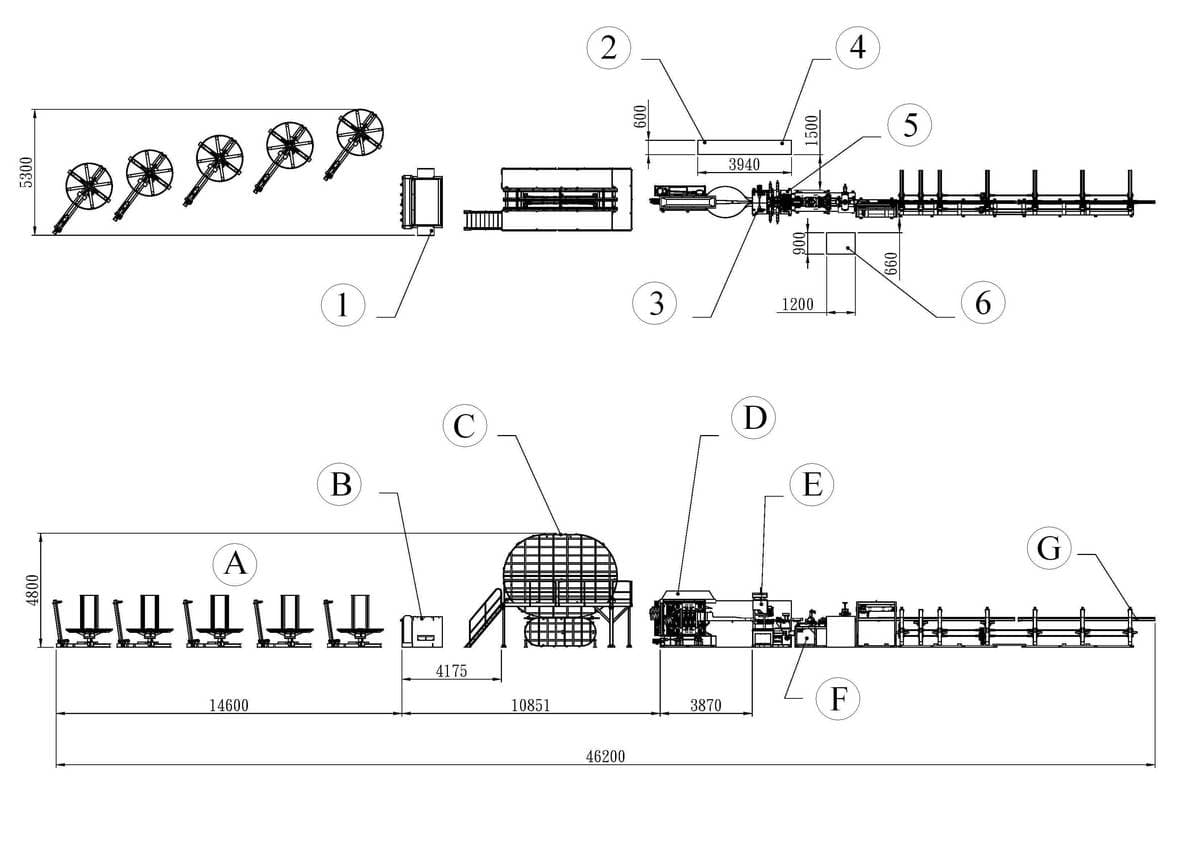

Комплектация линии оборудования для сварки треугольных стальных каркасов

Линия оборудования состоит из 7 основных узлов: размотчиков проволоки и устройства подачи, правильного механизма, блока петлеформирования, блока формирования проволоки в форме зигзага, сварочного механизма, отрезного механизма и устройства выгрузки продукции. Опционально комплектуется узлом для загибания ушек тригона.

Состав линии оборудования

- - размотчики проволоки и подача проволоки из бунтов - 5 шт.

- - правильный механизм

- - накопительный блок (блок петлеформирования)

- - блок формирования проволоки в форме зигзага

- - сварочный узел

- - механизм резки сварного каркаса по длине

- - устройство выгрузки готовой продукции, упаковочная линия (опция)

Опция - узел для загибания ушек балки (каркаса)

Точки подключения инженерных сетей

- - подача сжатого воздуха, труба Ø1 дюйм;

- - подача напряжения питания, 3 × Ø250 мм2 - 325 мм2

- - подача воды и водоотвод, труба Ø3/4 дюйм;

- - шкаф управления с HMI

- - подача сжатого воздуха, труба Ø1 дюйм;

- - гидравлическая система отрезного механизма

Техническая спецификация оборудования для изготовления треугольных каркасов (тригонов)

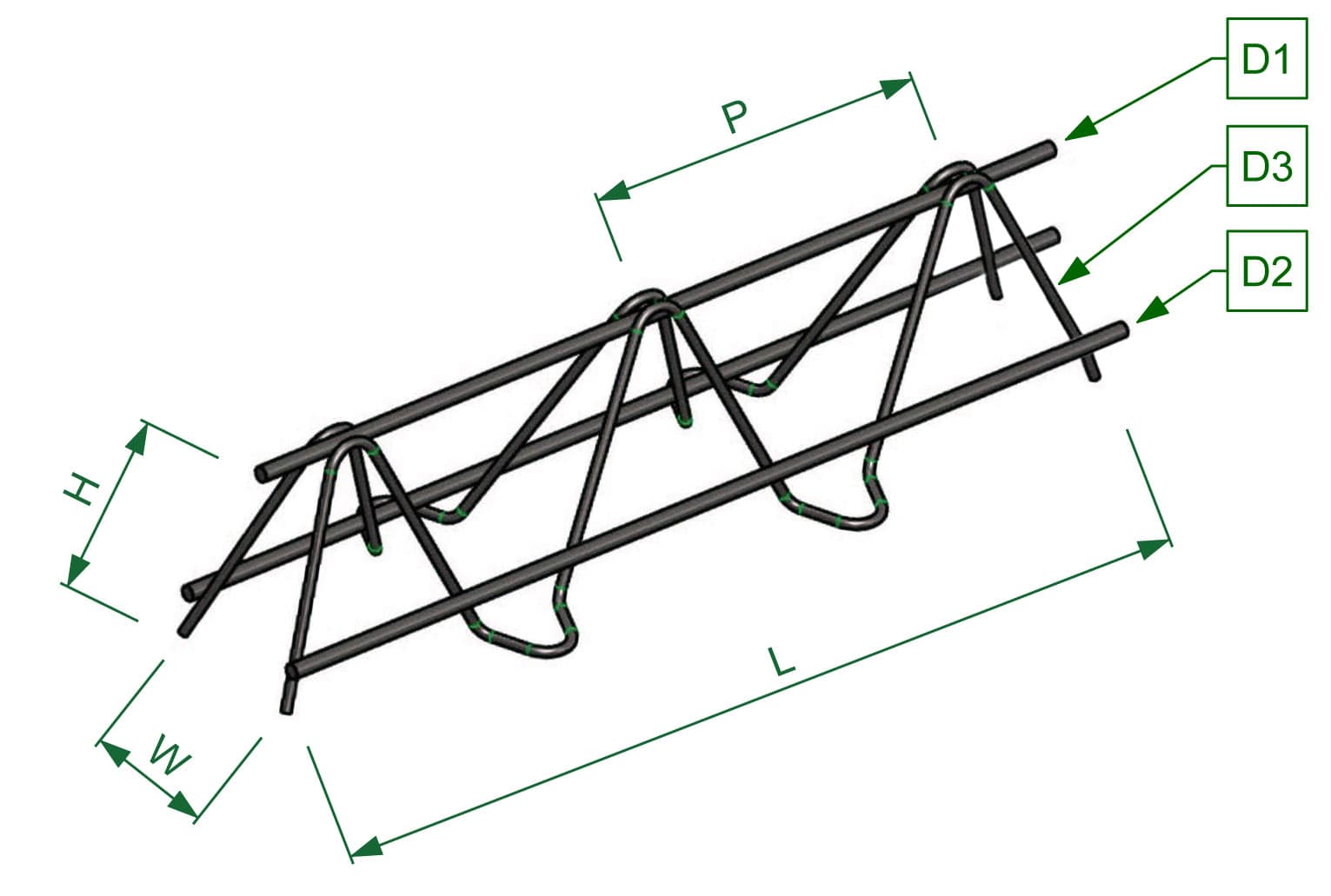

Диаметр проволоки и размеры сварных треугольных каркасов

| диаметр верхней направляющей D1 | 6-12 мм | Ширина каркаса W | 81~90 мм |

| диаметр нижних направляющих D2 | 6-12 мм | Высота каркаса H | от 150 до 300 мм |

| диаметр диагональных связей D3 | 4-8 мм | Длина каркаса L | до 12000 мм |

| шаг диагональных связей P | 200 мм (фиксированный) | ||

| Рабочая скорость (сварочный цикл) | 8-12 м/мин |

|---|---|

| Требования к проволоке | проволока из мягкой стали, низкоуглеродистая, прямая, без окалины, очищенная от грязи и масла. |

| Габариты линии | 46,2 м×5,3 м×4,8 м |

Параметры инженерных сетей

| Напряжение питания | 3-фазы 380В 50Гц±10% |

|---|---|

| Сечение электрических кабелей | 500 мм2 |

| Предохранители с задержкой срабатывания | 1600A |

| Воздушный компрессор | 5-8 кг/cм2, >10 л.с. |

| Расход воды на охлаждение | 80 л/мин |

| Подача сжатого воздуха | труба Ø1 дюйм |

| Подача/ слив воды | труба Ø3/4 дюйма |

Чиллер с системой воздушного охлаждения

| Температура охлажденной воды | 5-25°C |

|---|---|

| Расход на охлаждение | 4560 кКалл/час |

| Мощность компрессора | 3 л.с. |

| Мощность насоса | 1/2 л.с. |

| Расход охлажденной воды | 80 л/мин |

| Объём бака для воды | 70 литров |

| Размер водопроводных труб | 1 дюйм |

| Хладагент | R-22 |

| Размер чиллера | 115 × 90 × 158 см |

| Вес нетто чиллера | 230 кг |

Особенности чиллера:

- Температура контролируется микропроцессором, пр-ва Италия, ELIWELL.

- Автоматическое обнаружение неполадок в электрической сети.

- Узел охлаждения изготовлен из нержавеющей. стали.

- Расширительный клапан EMERSON, пр-ва США.

- Компрессор MANEUROP пр-ва Сербии.

- Устройства безопасности: реле защиты насоса от перегрузки, переключатель высокого / низкого давления, перепускной гидроклапан хладагента, регулятор температуры, защита от переохлаждения, расцепитель обратного тока.

- Автоматическое обнаружение неполадок в электрической сети.

- Узел охлаждения изготовлен из нержавеющей стали.

Технология производства трапециевидной балки (тригон)

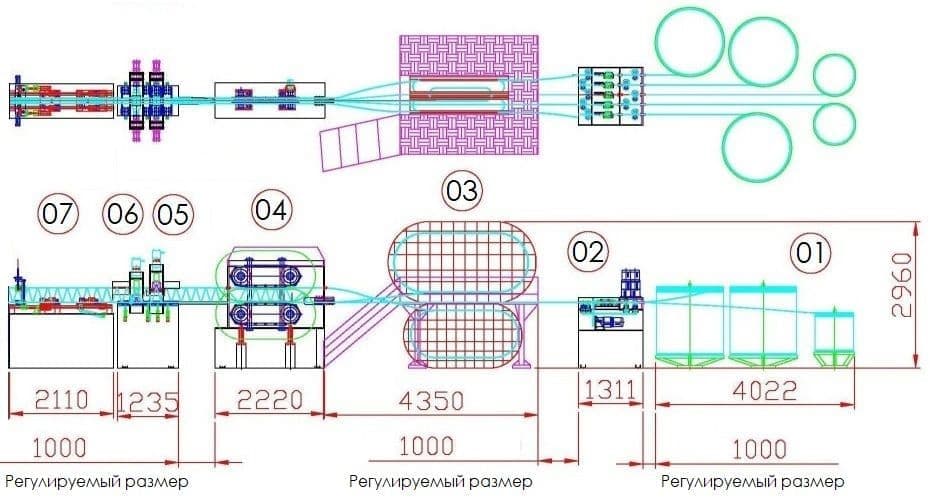

01

Размотка и подача

проволоки из бунтов

02

Правление проволоки

03

Формирование

петли

04

Формирование зигзага

05

Сварка зигзага

06

Отрезка по длине

07

Выгрузка готового

каркаса

Эскиз размещения оборудования линии производства стальных каркасов

Этап 1. Размотка и подача проволоки из бунтов

Линия оснащена 5-ю размотчиками проволоки с максимальной грузоподъемность 2 тонны и диаметром бунта 2100 мм. Размотчики укомплектованы пневматическим тормозным устройством, которое контролирует количество отматываемого материала. Каждый размотчик проволоки контролируется независимо.

Процесс 2. Узел выпрямления проволоки

Узел включает в себя 5 комплектов правильных механизмов. Каждый правильный механизм состоит из двух выпрямляющих устройств. Первое - поворотного типа, приводится в действие высокооборотистым двигателем, скручивает продольные проволоки. Второе - роликового типа, оснащено правильными валками, которые выправляют проволоки независимо друг от друга, что обеспечивает высокое качество выпрямления.

Все правильные механизмы оснащены системой обнаружения и подавления рывков, расположенной спереди и сзади, которая, в свою очередь, с требуемой скоростью подаёт выпрямленную проволоку в следующий узел производственной линии.

Этап 3. Формирование петли

После окончания правления проволоки 3 продольных витка проволоки подаются в большой механизм петлеобразования и 2 других поперечных витка проволоки подаются во второй малый механизм петлеоформирования. Тем самым обеспечивается фиксированное позиционирование для дальнейшего процесса формирования каркаса. Система контроля проверяет наличие достаточного количества накопленной проволоки для формирования каркаса. Если материала проволоки не достаточно для последующего передела то звучит предупреждающий сигнал и оборудование отключается для проведения наладки оператором. Кнопка аварийного отключения оборудования обеспечивает безопасность линии оборудования и рабочего персонала.

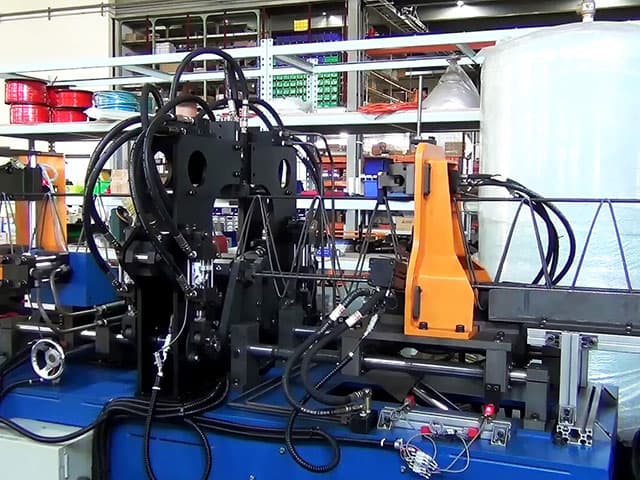

Этап 4. Гибка проволоки в форме зигзага

Данный узел осуществляет сгибание проволоки в форме зигзага и является очень важным компонентом линии. Высота зигзага контролируется серводвигателем согласно заданной спецификации на панели оператора.

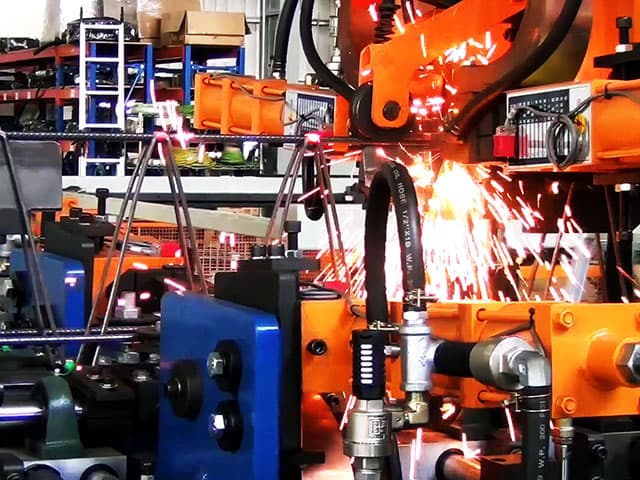

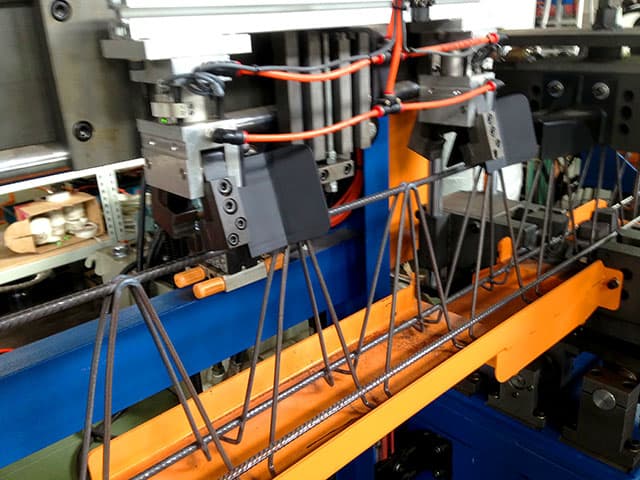

Этап 5. Сварка треугольного каркаса

Сварочный узел оснащен 2 трансформаторами мощностью 200 кВа (при 50% рабочем цикле) с пневматическим устройством, позволяющимими производить сварку в 3 позициях одновременно, что обеспечивает высокую производительность. Сварочный узел выполнят сварку одной верхней проволоки и двух нижних проволок вместе с зигзагообразным каркасом. Доступен диапазон проволоки диаметром до 12 мм. Таким образом, формируется готовый каркас тригона. Этот узел также работает под управлением ПЛК.

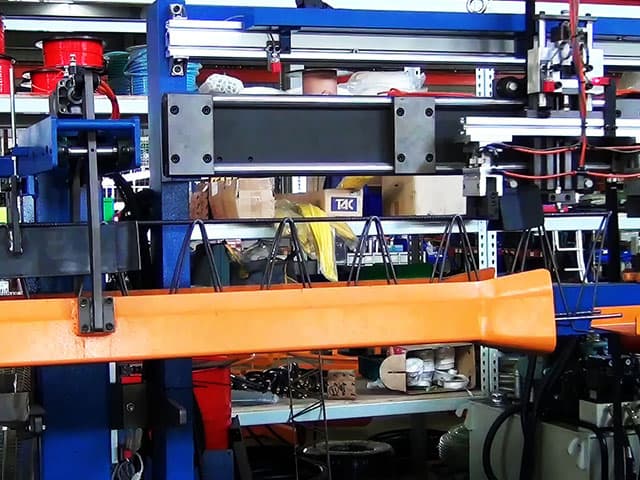

Устройство для сгибания ножек каркаса (опция)

Дополнительный опциональный узел сгибания ножек каркаса образует ушки для крепления каркаса к поверхности. Этот механизм устанавливается в линию после сварочного узла. Устройство оснащёно серводвигателем и контролируется автоматически.

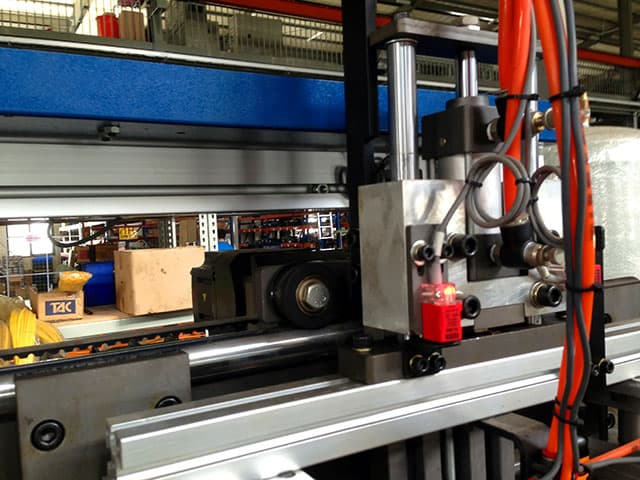

Этап 6. Подающее устройство и отрезной механизм

Устройство подачи с регулируемой скоростью перемещает готовый каркас в зону отрезки по длине. Отрезной механизм гидравлического типа отрезает продукцию до желаемой клиентом длины и поступает в зону разгрузки.

Этап 7. Выгрузка готовой продукции

Этот узел предназначена для выгрузки и хранения готовой продукции. Максимальная рабочая длина 12 м. Узел выгрузки готовой продукции оснащен зажимным механизмом-манипулятором, приводится в действие двигателем и передает готовую продукцию на автоматический разгрузочный конвейер.

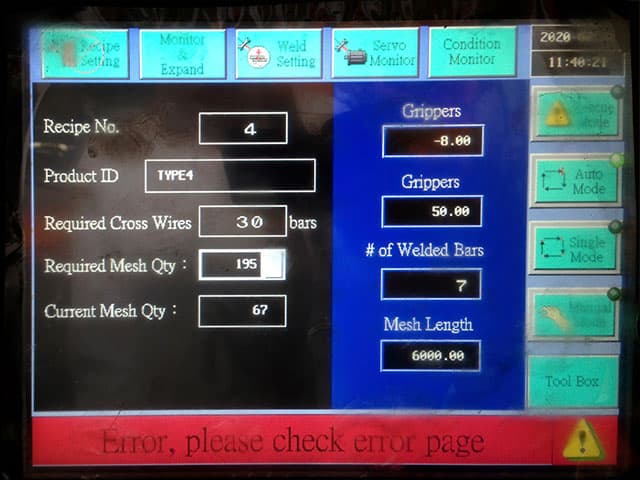

Система управления

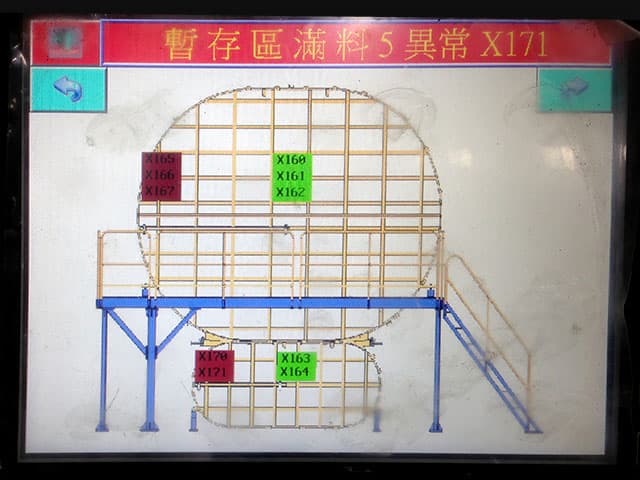

Основа системы управления оборудованием - промышленный компьютер. Удобная панель управления оснащена отзывчивым сенсорным дисплеем марки Delta (Тайвань) и имеет удобный программный интерфейс. Все производственные параметры устанавливаются на сенсорном экране. Оборудование имеет систему обнаружения неисправностей с индикацией событий.

Подача проволоки, движение проволоки, выгрузка готовой продукции производится инверторным серводвигателем. Сварочный узел выполнен на тиристорах и управляется микропроцессором.

Интеграция оборудования с ПЛК позволяет автоматически контролировать весь технологический процесс с графическим отображением процесса производства и диагностики неисправностей.

Система обнаружения неисправностей: подача проволоки, отсутствие подачи проволоки, ошибка подачи проволоки, ошибка подачи проволоки на формующее устройство, ошибка прямолинейной подачи, недостаточная мощность сварочного механизма, перегрузки, неправильное позиционирование, ненормальное давление сжатого воздуха, перегрев температуры.