ОБОРУДОВАНИЕ ДЛЯ ФАСОВКИ КРЕПЕЖА В УПАКОВОЧНУЮ ТАРУ

Фасовка и упаковка крепежа по весу

Процесс фасовки и упаковки машиностроительного крепежа на линии включает в себя следующие основные технологические операции:

- Выгрузка с помощью крана партии крепежа из заводского контейнера (кюбеля) в вибрационный бункер линии упаковки;

- Постепенная транспортировка крепежа из вибрационного бункера в фасовочный узел при помощи магнитного подъемного конвейера. Из вибрационного бункера, крепеж постепенно пересыпается под воздействием вибрации и силы тяжести на устройство первичной подачи. Под воздействием вибрации обеспечивается равномерная подача исходного продукта на последующие узлы и отсутствие комкования длинномерного крепежа.

- Последовательные операции грубой и точной фасовки крепежа на партии с заранее заданным весом. На выходе из устройства первичной подачи крепеж под воздействием силы тяжести поступает в устройства вторичной и третичной подачи. Погрешность фасовки развесочного узла не более ±1% от заданного веса.

- Подача сформированной партии крепежа на фасовочный вибролоток. Формирование пустых коробок производится обслуживающим персоналом. Сформированные коробки выставляются на приводной конвейер подачи, откуда посредством ленты конвейера, системы датчиков и подвижного стола позиционируются в положение загрузки крепежа точно под лотком электромагнита. При закрытии заслонок накопительного бункера развесочного узла и наборе новой партии крепежа, подвижный лоток опускается вниз, входя в гофрокартонную тару. Таким образом, при пересыпании крепежа с вибролотка в желоб обеспечивается полная выгрузка набранной партии в тару без просыпания продукции за пределы коробки. В этот момент подвижный стол сдвигается в исходную позицию для приема очередной пустой коробки. После окончания цикла, лоток поднимается вертикально вверх, и заполненная коробка с ориентированной продукцией выталкивается подвижным столом на конвейер выгрузки.

- Постепенное пересыпание сформированной партии крепежа в гофротару с одновременным электромагнитным ориентированием. При упаковке крепежа в гофрокартонную тару набранная партия продукции постепенно пересыпается в узел электромагнитного ориентирования крепежа. Такая подача позволяет избежать повреждения дна гофрокартонной коробки при выгрузке партии большого веса и создает оптимальные условия для ориентирования крепежа при прохождении через электромагнит.

- Транспортировка заполненной коробки на вибростанцию для виброукладки крепежа в таре. Приводной конвейер выгрузки перемещает заполненную коробку с продукцией на вибростол. В случае несоответствия веса готовой коробки заданным параметрам, коробка выталкивается на неприводной рольганг, где обслуживающий персонал может произвести корректировку веса продукции в коробке и после этого выставить коробку обратно на конвейер. На вибростоле производится виброукладка (утряска) продукции в коробке. Вибростол расположен под небольшим углом, за счет чего утрясываемая коробка под своим весом перемещается на накопительный неприводной рольганг. Далее обслуживающий персонал вручную закрывает клапаны коробки и проклеивает швы клейкой лентой во время прохождения коробки по конвейеру.

- Поступление коробки на станцию укладки на паллет. Сформированная коробка перемещается на станцию автоматического формирования паллет (паллетайзер). Паллеты автоматически подаются на станцию из магазина на 5-6 паллет. Первой операцией является разворот коробки в необходимое положение на поворотном рольганге. Далее, из правильным образом повернутых коробок формируется отдельный ряд, который затем сдвигается на паллет при помощи гидравлического толкателя. При наборе очередного слоя, паллет сдвигается вниз на высоту коробки, так что толкатель сдвигает следующий ряд коробок на предыдущий слой. Картонные прокладки между слоями, при необходимости, укладываются вручную обслуживающим персоналом. Готовый паллет с помощью вилочного погрузчика транспортируется к автоматической машине для утяжки паллетов стрейч-пленкой.

- Утяжка сформированного паллета стрейч-пленкой. Паллет устанавливается на вращающуюся приводную платформу, оператор закрепляет край пленки за паллет и включает машину с пульта оператора. Сформированный паллет утягивается пленкой с заранее заданным натяжением, высотой наложения и количеством слоев (оборотов) пленки. Упакованный паллет транспортируется с помощью вилочного погрузчика на склад готовой продукции.

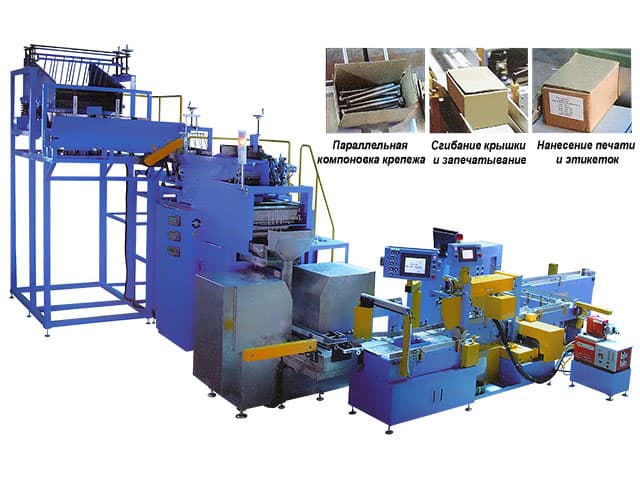

Автоматическое упаковочное оборудование для параллельной упаковки крепежа в картонные коробки RG-A-B888-VA

Эта полностью автоматическая упаковочная линия выполняет формирование картонной коробки, укладку и параллельную компоновку крепежа под воздействием электромагнитного поля, сгибание крышки коробки, запечатывание картонной коробки с крепежем, печать этикетки и наклейку этикетки на коробку.

| Упаковываемая продукция | шурупы, шпильки, гвозди, саморезы |

|---|---|

| Размер продукции | по требованию заказчика |

| Тип коробки | 90° |

| Максимальные размеры коробки (* см. Примечание) | 360×100×70 мм / 250×250×175 мм |

| Минимальные размеры коробки (* см. Примечание) | 89×89×52 мм |

| Максимальный вес коробки | 5-10 кг |

| Скорость упаковки | 5-7 коробок/мин |

Линия упаковки включает в себя следующие узлы и комлектующие:

- вибрационный бункер открытого типа;

- устройство подачи заготовки;

- первая ступень плоского виброзагрузчика;

- вторая ступень плоского виброзагрузчика;

- третья ступень плоского виброзагрузчика;

- система подачи V–образной формы;

- весовой дозатор;

- система контроля избыточного веса;

- механизм электромагнитной компоновки;

- конвейер подачи пустых коробок;

- инструмент и оснастка.

Линия упаковки работает под управлением ПЛК Mitsubishi (Япония), взаимодействие с оператором производится с помощью сенсорного экрана марки GP (Япония). Цилиндры - SMC, FESTO либо тайваньского производителя аналогичного класса.

- Устройство электромагнитного ориентирования заготовки (магнитный ориентатор) обеспечивает ориентацию изделий равномерно по всей высоте упаковочной коробки.

- Компоновка крепежа, длинных винтов параллельно друг другу осуществляется под действием электромагнитного поля.

- Оборудование работает под управленим ПЛК и имеет интерфейс с сенсорным экраном.

- Продукция доступная для упаковки: винты, болты, шпильки, гвозди.

- Размер продукции: дизайн габаритов оборудования под заказ

Технологический процесс автоматической упаковки крепежа в коробки

Лист картона

Формирование картонной коробки

Укладка и параллельная компоновка крепежа

Сгибание крышки и запечатывание

Компьютерная печать и наклеивание этикетки

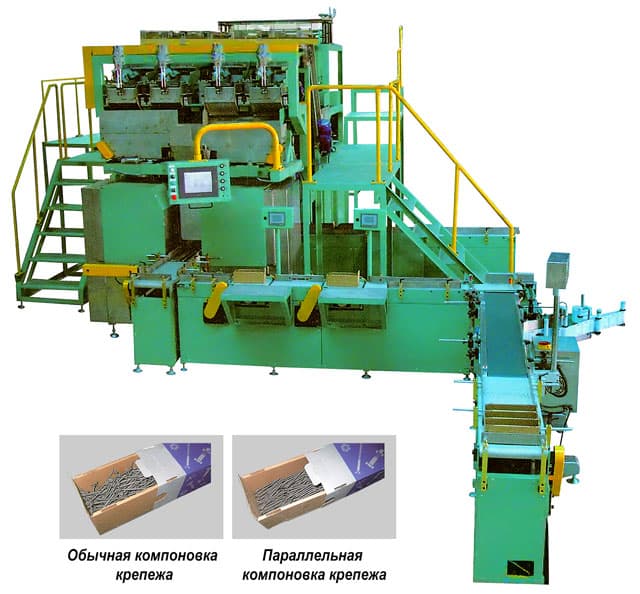

Автоматическая двухпоточная линия упаковки крепежа в картонные коробки RG-A-B888-2VA

Линия упаковки крепежа оснащена устройством электромагнитного ориентирования крепежа (магнитный ориентатор), обеспечивающим ориентацию изделий равномерно по всей высоте упаковочной коробки.

- Компоновка крепежа, длинных винтов параллельно друг другу осуществляется под действием электромагнитного поля.

- Управление оборудованием осуществляется через программируемый логический контроллёр и интерфейс с сенсорным экраном.

- Продукция доступная для упаковки: винты, болты, шпильки, гвозди.

- Размер продукции: дизайн габаритов оборудования по заказу покупателя.

Технологический процесс автоматической упаковки крепежа в картонные коробки

Подача картонной заготовки на конвейер

Формирование картонной коробки

Загрузка и параллельная компоновка крепежа

Запечатывание картонной коробки

Компьютерная печать и наклеивание этикетки

Автоматическая упаковочная машина для упаковки крепежа в картонные ящики с электромагнитным ориентированием RG-A-C888-VA

Упаковочное оборудование для саморезов, гвоздей и болтов модели RG-A-C888-VA комплектуется электромагнитным устройством ориентирования крепежа при укладке.

| Скорость упаковки | 4 - 7 коробок / мин |

|---|---|

| Вес упаковки | 2 - 6 кг / коробка |

| Тип коробки | 90° |

| Рекомендуемый размер коробки (* см. Примечание) | (Д)160 × (Ш)140 × (В)90 мм / (Д)160 × (Ш)140 × (В)130 мм / (Д)280 × (Ш)120 × (В)90 мм / (Д)280 × (Ш)120 × (В)120 мм |

Особенности упаковочного оборудования для крепежа

- Вибрационный бункер открытого типа ёмкостью 1000 кг. Бункер оснащен горизонтальной штангой-упором для кантовки кюбелей с новой партией крепежа в бункер. Регулировка скорости разгрузки (количества крепежа, выгружаемого на промежуточный вибролоток в единицу времени) осуществляется путем автоматической регулировки частоты колебаний вибробункера.

- 1-ая ступень плоского виброзагрузчика. Это конструкция с вибролотком, назначение которой – постепенная равномерная подача упаковываемых изделий от загрузочного бункера на промежуточный лоток 2-й ступени плоского виброзагрузчика. Вибролоток оснащен электромагнитным вибратором, включение и выключение которого производится автоматически в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- 2-ая ступень плоского виброзагрузчика предназначеа для постепенной равномерной подачи упаковываемых изделий на вибролотки грубой и точной фасовки. Вибролотки оснащены электромагнитным вибратором, включение и выключение которого производится автоматически, в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- 3-ая ступень плоского виброзагрузчика. Устройство представляет собой вибролоток грубой фасовки, служащий для первичной фасовки партии крепежа, в 90% от заданного веса. Он оснащен заслонкой с пневмоцилиндром, перекрывающей подачу крепежа в накопительный бункер после набора партии крепежа заданного веса. Внутри вибролотка установлена направляющая из износостойкого металла, подающая крепеж на вибролоток точной фасовки. На выходе из лотка установлены заслонки, закрытие/ открытие которых производится пневмоцилиндрами. Вибролоток оснащен электромагнитным вибратором, включаемым автоматически, в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- Система подачи V-образной формы. Вибролоток точной фасовки представляет собой сварную конструкцию из листовой нержавеющей стали. Назначение – постепенный доброс крепежа в накопительный бункер до набора общего веса партии в 100% от заданного. Вибролоток оснащен электромагнитным вибратором, включаемым автоматически в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- Весовой дозатор с дозировкой от 1 до 25 кг. Весовой дозатор обеспечивает двухэтапную дозировку: 90% заданного веса через устройство грубой фасовки, и остальные 10% через систему подачи V-образной формы. Погрешность взвешивания не более ±1% от общего веса. Весовой дозатор оснащен тремя воронками для засыпки болтов в 4-клапанные коробки 25 кг, 5 кг и 1 кг.

- Устройство электромагнитного ориентирования заготовки (магнитный ориентатор) обеспечивает ориентацию упаковываемых крепёжных изделий равномерно по всей высоте упаковочной коробки.

- Конвейер подачи пустых коробок служит для накопления и подачи сформированных пустых коробок под лоток выгрузки крепежа. Он представляет собой приводной ленточный конвейер, установленный на отдельной раме сварной конструкции. Включение/ выключение привода конвейера производится автоматически при получении сигнала о заполнении коробки на участке фасовки. Конструкция участка фасовки крепежа в гофротару обеспечивает точное позиционирование пустых коробок под лоток фасовки с исключением замятия краев коробок и пересыпания крепежа за пределы коробки.

- Конвейер вывода заполненных коробок из-под весового дозатора. После заполнения коробка автоматически выводится из-под дозатора, освобождая место под следующую коробку. Конвейер оснащен механизмом виброукладки (утряски) крепежа в гофрокартонной коробке и устройством демагнитизации для размагничивания крепежа после магнитного ориентирования.

- Фасовочный конвейер с устройствами инспекции (отбраковки) коробок. Коробки от упаковочной машины подаются на приводной фасовочный конвейер, оснащённый устройством инспекции веса коробки для отбраковки коробок с несоответствующим весом. Сигнал о несоответствующем весе коробок подается от тензодатчиков.

- Платформа для технического обслуживания обеспечивает возможность обслуживания упаковочной машины.

- Система управления. Линия упаковочного оборудования работает под управлением программируемого логического контроллера производства Mitsubishi.

Технологический процесс автоматической упаковки крепежа в картонные ящики

Лист картона

Формирование картонного ящика

Загрузка крепежа

Запечатывание картонного ящика

Компьютерная печать и наклеивание этикетки

Укладка ящиков на поддоны

Обёртывание груза на паллете плёнкой

Автоматическая линия упаковки крепежа в картонные ящики методом наполнения RG-A-C888-CW

Эта линия упаковки предназначена для фасовки и упаковки машиностроительного крепежа и крепежа общего назначения в гофрокартонную тару емкостью от 1 до 25 кг и укладки тары на деревянные паллеты.

Размеры и комплектация оборудования для упаковки крепежа в гофротару разрабатываются по требованиям заказчика. Для этого необходимо указать тип продукции, размер изделий, тип коробки, размер коробки, тип заводского контейнера (кюбеля), направление нанесения этикетки (сбоку, спереди, сверху, под углом 90 градусов), наличие / отсутствие паллетайзера, обёрточной машины, метод запечатывания коробки (степлером, клейкой лентой, клеевым раствором).

| Вид упаковки | 4-х клапанная коробка прямоугольного сечения из гофрокартона |

|---|---|

| Дозировка | 1 -25 кг |

| Рекомендуемый размер коробки (* см. Примечание) | 1кг: (Д)124 × (Ш)80 × (В)62 × (Т)2,5 мм 5кг: (Д)240 × (Ш)160 × (В)75/85 × (Т)3 мм 25кг: (Д)295 × (Ш)260 × (В)200 × (Т)4 мм |

| Тип паллеты | европаллета 1200×800 мм с максимальной нагрузкой в 1.2 тонн |

| Количество слоёв | высота 850 мм максимум |

| Максимальный вес каждого слоя | 300 кг |

| Максимальное количество коробок в слое | 32-36 коробок по 5кг либо 12 коробок по 25 кг |

| Производительность | 1-5 кг: 5-6 картонных коробок в минуту 12-25 кг: 4-5 картонных коробок в минуту |

Особенности оборудования для упаковки болтов и гаек

- Вибрационный бункер открытого типа имеет ёмкость 1000 кг. Бункер оснащен горизонтальной штангой-упором для кантовки кюбелей с новой партией крепежа в бункер. Регулировка скорости разгрузки осуществляется путем автоматической регулировки частоты колебаний вибробункера.

- Устройство первичной подачи заготовки плоского типа представляет собой конструкцию с вибролотком, назначение которой – постепенная равномерная подача изделий от загрузочного бункера на промежуточный лоток 2-й ступени плоского виброзагрузчика. Вибролоток оснащен электромагнитным вибратором, включающимся автоматически, в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- Устройство подачи заготовки для грубой фасовки представляет собой вибролоток грубой фасовки, служащий для первичной фасовки партии крепежа, в 90% от заданного веса. Вибролоток сснащён заслонкой с пневмоцилиндром, перекрывающей подачу крепежа в накопительный бункер после набора партии крепежа заданного веса. На выходе из лотка установлены заслонки, закрытие / открытие которых производится пневмоцилиндрами. Вибролоток оснащен электромагнитным вибратором, включающимся автоматически, в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- Вибрационная чаша для ориентации продукции и точной фасовки предназначена для постепенного доброса крепежа в накопительный бункер, до набора общего веса партии в 100% от заданного. Виброчаша оснащена электромагнитным вибратором, включающимся автоматически, в соответствии с данными, поступающими от датчиков контроля веса крепежа.

- Весовой дозатор. Дозировка от 1 до 25 кг. Весовой дозатор обеспечивает двухэтапную дозировку: 90% заданного веса через устройство грубой фасовки, и остальные 10% через систему подачи V-образной формы. Погрешность взвешивания не более ±1% от общего веса. Весовой дозатор оснащен тремя воронками для засыпки гаек в 4-клапанные коробки 25 кг, 5 кг и 1 кг.

- Конвейер подачи пустых коробок служит для накопления и подачи сформированных пустых коробок под лоток выгрузки крепежа. Он представляет собой приводной ленточный конвейер, установленный на отдельной сварной раме. Включение / выключение привода конвейера автоматическое при получении сигнала о заполнении коробки на участке фасовки. Конструкция участка фасовки крепежа в гофротару обеспечивает точное позиционирование пустых коробок под лоток фасовки с исключением замятия краев коробок и пересыпания крепежа за пределы коробки.

- Конвейер вывода заполненных коробок из-под весового дозатора. После заполнения коробка автоматически выводится из-под дозатора, освобождая место под следующую. Конвейер оснащен механизмом виброукладки (утряски) крепежа в гофрокартонной коробке. Включение /выключение привода вибратора автоматическое при пуске линии с возможностью ручного отключения вибратора. После виброукладки коробка попадает на фасовочный конвейер.

- Фасовочный конвейер с устройствами инспекции (отбраковки) коробок. Коробки от упаковочной машины подаются на приводной фасовочный конвейер, оснащённый устройством инспекции веса коробки для отбраковки коробок с несоответствующим весом. Сигнал о несоответствующем весе коробок подается от тензодатчиков.

- Конвейер для запечатывания и нанесения этикетки на коробку вручную. Ленточный приводной конвейер установлен в линии сразу после фасовочного конвейера. Он состоит из одной секции, длинной 1800 мм. Запечатанные коробки с конвейера подаются на поворотный конвейер для ориентации коробок.

- Поворотный конвейер для ориентации коробок устанавливается в линии перед автоматическим палетайзером и выполняет разворот коробок для правильного формирования каждого слоя коробок в палетайзере.

- Автоматический паллетайзер предназначен для автоматической подачи паллет в загрузочную станцию и укладки коробок на паллет. Расположение коробок в слое настраивается программно. После окончания формирования паллета укомплектованный паллет автоматически выводится из зоны загрузочной станции, освобождая место для пустого паллета. Система вывода укомплектованного паллета синхронизирована с системой подачи пустого паллета.

- Конвейер буферной зоны выгрузки укомплектованного паллета. Укомплектованный паллет из загрузочной станции палетайзера выводится на конвейер буферной зоны, состоящий из двух секций. Общая длина конвейера рассчитана на два паллета. С этого конвейера укомплектованный паллет поступает на оберточную машину.

- Автоматическая оберточная машина предназначена для обертывания-утяжки сформированного паллета стрейч-пленкой. Состоит из вращающейся приводной платформы и подвижного держателя рулона с пленкой. Оберточная машина имеет функцию регулировки натяжения и высоты наложения пленки, количества слоёв (оборотов) пленки. Габариты паллетов - 1200×800 мм. Максимальная высота обертываемого паллета с коробками 2000 мм. Грузоподъемность 1200 кг. Ширина стрейч-пленки 500 мм. На вращающейся платформе оберточной машины имеется приводной рольганг для удаления обернутого паллета на конвейер для временного хранения упакованной продукции.

- Конвейер буферной зоны упакованной продукции. С оберточной машины упакованный паллет выталкивается на приводной конвейер буферной зоны. Конвейер состоит из трех секций, его общая длина рассчитана на три упакованных паллета.

- Система управления. Линия упаковочного оборудования работает под управлением программируемого логического контроллера производства Mitsubishi.