ТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ. ВАКУУМНЫЕ ПЕЧИ

Вакуумные камерные печи для термообработки

Вакуумные печи предназначены для проведения термообработки в вакууме и/или в безокислительной атмосфере. Вакуумные печи применяют для изготовления изделий для авиакосмической отрасли, медицины, машиностроении, автомобилестроении, металлургии, электронной промышленности, химической промышленности, их применяют для спекания керамики и металлических порошков при производстве инструментов.

Вакуумная печь это универсальный инструмент, который позволяет проводить практически любой вид термообработки: закалку, отпуск, цементацию, нитроцементацию, карбонитрирование, отжиг, вакуумную пайку, плазменное нитрирование, спекание керамики, спекание порошков металлов, дегазацию при литье и многое другое. Кроме того вакуумные камерные печи могут использоваться для лабораторных исследований, испытаний материалов, термоциклирования, спекания / плавки металлов, керамики, графита, стекла и др., для отжига, для пайки в вакууме и т.д.

Так как в вакууме исключены какие либо поверхностные модификации, такие как цементация, окисление, образование окалины или обезуглероживание, то после термообработки в вакуумной печи изделия приобретают яркую и чистую поверхность.

По сравнению с традиционными печами, экономия энергии составляет более 50%.

Преимущества вакуумных печей

Основными преимуществами проведения термообработки в вакууме являются:

- получение блестящей и чистой поверхности деталей, без необходимости последующей дорогостоящей механической обработки;

- контроль и предсказуемость результатов;

- стабильное качество термообработки и повторяемость результата;

- сведение к минимуму коробление и изменение размеров;

- однородность свойств по сечению;

- получение оптимальной твердости;

- вакуумные печи не выделяют токсичных отходов и опасных газов;

- исключение стадий очистки;

- возможность интеграции оборудования в производственную линию.

Применение вакуумных печей:

- закалка инструментальной стали;

- пайка в глубоком вакууме;

- алюминирование лопаток турбин и лопастей;

- спекание в водороде сотовых уплотнений;

- диффузионная сварка лопаток турбовентиляторов;

- науглероживание элементов системы впрыска;

- науглероживание элементов зубчатой передачи.

Изготовление печи и вакуумной системы под заказ

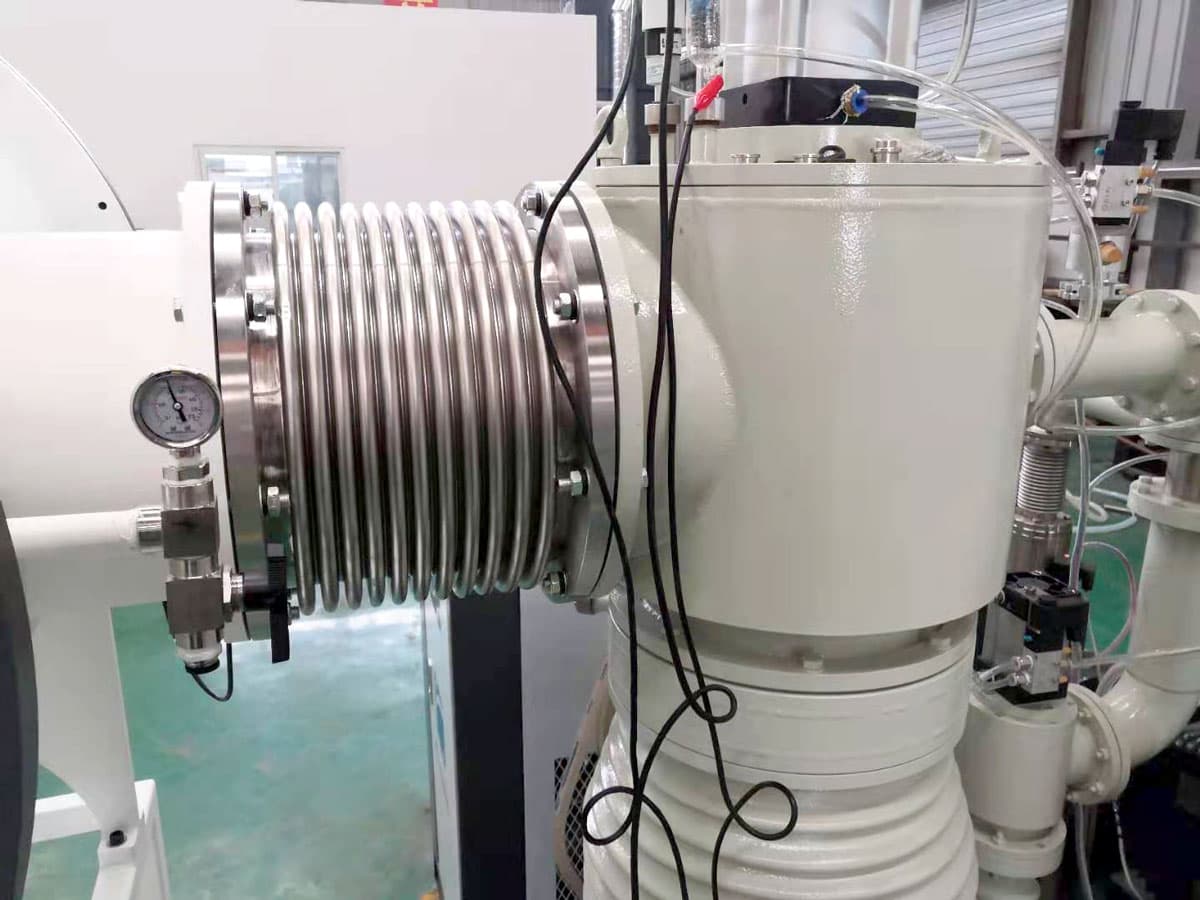

Основным элементом вакуумной печи является камера нагрева, которая представляет собой герметичный сосуд с подсоединенной к нему системой вакуумных насосов, создающих и поддерживающих вакуум на заданном уровне. Камера вакуумной печи изготавливается под заказ в соответствии с необходимыми заказчику размерами.

Дополнительно проектируется и устанавливается вакуумная система для обеспечения необходимого уровня вакуума. Вакуумная система в зависимости от требований к уровню вакуума включает соответствующие требованиям насосы (двухуровневый ротационный / эксцентриковый роторный / вакуумный насос Рутса / турбомолекулярный / диффузионный / криогенный и т.д.), промышленный холодильник для охлаждения вакуумной системы (чилер), воздушный компрессор.

Печь оборудована впускным клапаном, выпускным клапаном и вакуумным клапаном. Она также может использовать аргон, азот, другие газы.

Технические параметры вакуумной печи

| Объём камеры | 3,375 л | 6,21 л | 12 л | 18,75 л | 30 л |

|---|---|---|---|---|---|

| Размер камеры (Ш × Г × В) | 150 × 150 × 150 мм | 180 × 230 × 150 мм | 200 × 300 × 200 мм | 250 × 300 × 250 мм | 300 × 500 × 200 мм |

| Напряжение питания | 220В | 380В / 3ф / 50Гц | |||

| Потребляемая мощность | 2,5 кВт | 3 кВт | 5 кВт | 6 кВт | 7,5 кВт |

| Максимальная температура | 1200°C | ||||

| Максимальная температура при продолжительной работе | 1100°C | ||||

| Нагревательные элементы | проволока высокого электросопротивления | ||||

| Точность настройки температуры | ±1°C | ||||

| Тип термопары | N (никель-хром-кремний) | ||||

| Контроллер температуры | ПИД-регулятор, 4 группы, 32 сегмента нагрева/ поддержания. Shimaden (Япония) Модель SRS10A | ||||

| Скорость нагрева | ≤40°C в минуту (рекомендуется до 15-20°C в минуту для увеличения срока службы) | ||||

| Уровень вакуума (* см. Примечание) | -0,098 МПа | ||||

| Функции защиты | сигнализация перегрева и поломки термопары | ||||

| Весс нетто | 1500 кг | ||||

Основные элементы вакуумной печи

- Внешняя стальная дверь

- Многоступенчатое уплотнительное резиновое кольцо

- Внутренняя изоляционная дверь

- Проволока высокого электросопротивления

- Термопара типа N

- Расходомер газа

- Контроллер температуры Shimaden

- Выпуск газа

- Вход вакуумного насоса

- Впуск газа

- Звуковая сигнализация

- Кнопки управления

Особенности конструкции вакуумной печи

- управление температурой осуществляется высокоточными ПИД-регуляторами, обеспечивающими прецизионную настройку температуры. Использование ПИД-регулятора позволяет программировать температурные режимы в печи с установкой до 32 сегментов температурного профиля (нагрева / поддержания);

- высокая скорость нагрева: 60-70 минут от комнатной температуры до 1100°C;

- печь изготовлена из высококачественных материалов и имеет высокую стабильность поддержания температуры.

- корпус печи выполнен из высококачественной холоднокатаной стали, обработанной на станках с ЧПУ;

- рабочая камера печи выполнена из высокотемпературной волокнистой алюмооксидной керамики (поликристаллического глиноземного керамического волокна) - это один из самых современных новейших типов сверхлегких высокотемпературных изоляционных материалов. Дополнительные преимущества этого материала заключается в отсутствии выпадения порошка при высокой температуре и экономии энергии более чем на 50%;

- термоизоляция печи выполнена из керамического глиноземного волокна с высокой степенью очистки. Данный материал сочетает в себе высокие показатели термостойкости и энергосбережения;

- электрические компоненты производства Schneider;

- сертификация ISO9001 / CE / SGS.

Опциональное оснащение

- электронный регистратор;

- система газоснабжения;

- вакуумная установка;

- для более высокой точности отображения уровня ваккума печь может быть оснащена цифровым светодиодным вакуумным манометром;

- порт RS485 и USB-адаптер для подключения к компьютеру.

Материал камеры печи

Топочная камера является основным компонентом печи, соответственно высококачественный материал камеры является основной частью хорошей печи. Поликристаллическое глиноземное керамическое волокно (керамическое волокно из поликристаллического оксида алюминия), применяемое в качестве футеровки камеры печи, является одним из самых современных сверхлегких высокотемпературных изоляционных материалов последнего поколения.

В вакумной печи используется поликристаллическое волокно производства Mitsubishi (Япония) в качестве основного материала, неорганические поликристаллические керамические волокнистые материалы были изготовлены методами вакуумного формования мокрым способом с хорошей термостойкостью и термостабильностью, низкой теплоемкостью и низкой теплопроводностью. По сравнению с традиционной печью, экономия энергии составляет более 50%!

Упаковка и отгрузка вакуумной печи

ВАКУУМНЫЕ ЗАКАЛОЧНЫЕ ПЕЧИ

Данная печь является самой передовой вакуумной закалочной печью с системой закалки в газе, спроектированной для широкого круга термической обработки, включая охлаждение, закалку, отпуск, дегазацию, отжиг и пайку высокоскоростной стали и специальной продукции аэрокосмической промышленности. Печь имеет компактную конструкцию, оснащена вентилятором с высокой скоростью вращения, теплообменником. Оборудование отличается минимальным потреблением газа, электроэнергии, воды и рабочего пространства. Термоизоляция и нагревательные элементы обеспечивают длительное и надежное обслуживание печи.

Преимущество вакуумных закалочных печей:

- Производительность 100-2000 кг.

- Нагревательный элемент выполнен из металла или графита.

- Закалка газом высокого качества. Макс. давление 9 бар.

- Легкость в управлении. Интерфейс человек-машина.

Применение вакуумных закалочных печей:

- Легированная сталь, нержавеющая сталь, упругие сплавы.

- Отвердевшая нержавеющая сталь.

- Термообработка в аэрокосмической промышленности.

- Термообработка подшипниковой стали.

- Термообработка высококачественной стали.

- Термообработка титановых сплавов.

ВАКУУМНЫЕ ПЕЧИ ДЛЯ СПЕКАНИЯ С ДЕПАРАФИНИЗАЦИЕЙ

Чтобы достигнуть высокой плотности и удалять газы и примеси, с предварительным спеканием и удалением связующего, вакуумная печь для спекания с депарафинизацией для литья металлов под давлением может быть выполнена в газовой атмосфере, где муфельный выход газа будет удалять связующие или другие газовыделяющие продукты, не позволяя им контактировать с нагревательным элементом и зоной, в тоже время, улучшая однородность температуры. Реальный процесс спекания может быть выполнен в атмосфере высокого вакуума или в газе, чтобы удалить все загрязняющие вещества из изделия. Эта конструкция гарантирует, что части полностью расцепляются через газовый поток во время цикла вывода связующего и спекаются до полной плотности при близкой температуре.

Все управление потока, температуры и парциального давления полностью компьютеризировано и автоматизировано. Все рабочие данные, такие как температура, расход газа, давление, общая мощность и потребление газа регистрируются для каждого прохода.

Этот тип печей выполняет экономичное производство и обеспечивает высокое качество, а также является подходящим эффективным методом.

Применение печей:

- Твердые металлы и материалы (бориды, карбиды, нитриды, силициды).

- Тугоплавкие металлы.

- Высокоскоростные инструментальные стали.

- Постоянные магниты, танталовые конденсаторы.

- Быстрорежущая сталь и нержавеющая сталь.

- Керамические материаллы такие как SiC, SiN, BC, Al2O3.

Особенности печей:

- Обрабатывают любой металл с любым связующим.

- Обрабатывают в азоте, водороде, аргоне или воздухе.

- Обрабатывают от атмосферного давления до парциального давления до высокого вакуума.

- Программируют любой параметр управления в любом сегменте во время вывода связующего или спекания.

- Используют меньше технологического газа, электричества, меньше время обработки и занимаемая площадь.

ВАКУУМНЫЕ ПЕЧИ ДЛЯ СПЕКАНИЯ В ВОДОРОДЕ

Вакуумные печи для спекания в водороде оснащены автоматическим электроприводом с пневматическими зажимами для обеспечения простого и полного доступа к погрузочной площадке. Зона нагрева, выполненная из тугоплавкого материала, обеспечивает быстрый нагрев и однородность температуры. Защитная атмосфера обеспечивает равномерный нагрев рабочего пространства печи, качество поверхности готовых изделий и энергосбережение. Печи отличаются высокой безопасностью и надежностью.

Применение печей для спекания в водороде

- Спекание Та-сплавов, молибдена, карбида вольфрама.

- Спекание магнитных и железных сплавов.

- Спекание бронзы, латуни, нержавеющей стали.

- Спекание стальных сплавов.

Преимущества печей для спекания в водороде

- Независимая система защиты от перегрева.

- Система моментального охлаждения.

- Анализатор точки росы газовой атмосферы.

- Система подогрева нижней части печи для достижения точных параметров температурной однородности.

ВАКУУМНЫЕ ПРЕССА ДЛЯ ГОРЯЧЕГО ПРЕСОВАНИЯ

Вакуумные пресса для горячего прессования предназначены для обработки всех видов известных керамических материалов. Пресса доступны с изоляцией из графита, с вольфрамовой, молибденовой сеткой, с зоной нагрева, выполненной из карбида. В качестве защитной атмосферы может выступать глубокий вакуум, инертная среда, восстановительная газовая среда, окислительная газовая среда. Корпус оборудования выполнен из толстолистовой стали, что защищает пресс от деформации, имеющей место в обычной сварной раме. Дизайн оборудования делает возможность обработку изделий в условиях высокого давления. Вакуумные пресса способны работать при высоких температурах зоны нагрева, имеют многослойную изоляцию и сложную систему теплового контроля. Система сигнализации, клапаны регулировки атмосферного и гидравлического давления, блокировка управления, система остановки оборудования, подачи воды и система контроля за перегревом обеспечивают дополнительную безопасность.

Применение вакуумных прессов

- Вакуумное спекание материалов.

- Диффузионное склеивание.

- Керамическая технология.

- Металлообработка.

Преимущества вакуумных прессов

- Улучшенные эксплуатационные качества и безопасность.

- Однородность температуры.

- Автоматический контроль и система сбора данных.

- Простой процесс термической депарафинизации, процесс спекания при высоком давлении.

ВАКУУМНЫЕ ПЕЧИ ДЛЯ ОТПУСКА

Процесс отпуска осуществляется путем погружения изделия в камеру печи на определенное время необходимое для предания изделию показателей прочности и пластичности. Отпуск представляет собой сложный процесс, в процессе отпуска необходимо обращать внимание на время, однородность температуры, процесс охлаждения. Кроме того, изделие не должно потерять блеск металлической поверхности после процедуры отпуска. Вакуумные печи для отпуска идеально следуют вышеуказанные условиям. Линия нагрева выполнена из никеля, хрома, оборудована теплозащитным щитом из стали марки SUS304, вакуумным насосом, системой быстрого охлаждения и автоматической панелью управления, отличающейся универсальным, надежным и удобным дизайном.

Применение печей:

- Легированная сталь, гибкие сплавы, нержавеющая сталь, подшипниковая сталь.

- Отвердевшая нержавеющая сталь.

- Термообработка в аэрокосмической промышленности.

- Термообработка подшипниковой стали.

- Термообработка высококачественной стали.

- Термообработка титановых сплавов.

Преимущество печей:

- Однородность температурного режима достигается за счёт циркуляции горячего воздуха.

- Производительность 100 - 2000 кг.

- Нагреватели выполнены из никеля, хрома или графита.

- Легкость в управлении. Интерфейс человек-машина.

- Программируемый температурный контроль.

ВАКУУМНЫЕ ПЕЧИ ДЛЯ ПАЙКИ

Спаивание металла происходит, когда твёрдый припой вступает в диффузионную связь с металлическими компонентами во время процесса вакуумной термообработки. Готовые изделия яркие и чистые. Кроме того, пайка деталей в вакуумной является экологически чистым процессом. При отсутствии кислорода флюс для пайки не требуется, готовое изделие не содержит пор и не окисляется. Вакуумная печь для пайки предлагает один из самых надежных методов соединения изделий, обладая рядом преимуществ. Данные печи особенно рекомендуются для производителей инструментов и сложных деталей, частей.

Применение вакуумных печей для пайки

- Аэрокосмическая промышленность.

- Спутниковая связь.

- Электроника.

- Медицина.

- Ядерный синтез и расщепление.

Преимущества вакуумных печей для пайки

- Бесфлюсовая пайка.

- Вакуумная пайка твёрдым припоем.

- Отсутствие выделения опасных газов и токсичных отходов.

- Однородность температурного режима.

- Великолепная герметичность и надежность.

- Синхронность процесса вакуумной пайки и термообработки.

ВАКУУМНЫЕ ИНДУКЦИОННЫЕ ПЕЧИ

Первоначально вакуумные индукционные печи использовались для придания сплавам определённых свойств, для удовлетворения требований специализированных отраслей промышленности. В настоящее время первостепенное значение занимает производство высококачественных материалов с широким спектром применения. Сплавы, полученные методом обработки в индукционной печи, используются в очень сложных ситуациях, включая супер-сплавы, выдерживающие максимально высокие температуры, нержавеющую сталь для ядерных применений, а также, магнитные сплавы с высокой степенью очистки и проницаемостью.

Таким образом, вакуумные индукционные печи является незаменимым инструментом для производства специальных сплавов, требующих обработку в вакууме или в атмосфере инертного газа, чтобы исключить какую-либо реакцию с атмосферным кислородом. Вакуумные печи идеально подходят для получения металлов с высокой степенью очистки от примесей без наличия окислений.

Вакуумные индукционные печи особенно хорошо подходят для плавки и литья железа, никеля, кобальта и их сплавов в вакууме или контролируемой атмосфере для достижения необходимых требований производства, обеспечивая высокие показатели производительности, простоты в эксплуатации и низкие эксплуатационные затраты.

Применение индукционных вакуумных печей

- Плавление и литьё специальной стали и сплавов с очень сложным составом в вакуумной атмосфере или атмосфере инертного газа.

- Фасонная отливка.

- Производство порошка.

- Направленное затвердевание / литьё монокристаллов.

- Литьё электродов.

- Непрерывное литьё.

Преимущества индукционных вакуумных печей

- Простота в эксплуатации, обслуживании, точный контроль.

- Высокий уровень эксплуатационной надежности и хорошая доступность.

- Способность обработки партии малых размеров.

- Автоматический контроль и обработка данных (составление протокола).

- Зарекомендованная система зашиты вакуумной атмосферы.

- Низкие производственные затраты.

- Широкий набор стандартных аксессуаров и опций для полной адаптации к специфическим требованиям Заказчика.

- Строгий контроль за химическим составом сплава.

ВАКУУМНЫЕ ИНДУКЦИОННЫЕ ПЕЧИ ДЛЯ ПЛАВКИ В ГАРНИСАЖЕ

Вакуумное индукционное плавление в гарнисаже – метод плавления металла в сегментированной, медной камере с индукционной катушкой, системой водяного охлаждения в условиях вакуума в целях производства химически активных металлов и сплавов высокой степени очистки и низким содержанием примесей. Вакуумные индукционные печи для плавления в гарнисаже используются в основном для обработки химически активных металлов.

Применение печей для плавки в гарнисаже

- Металлические изделия высокой степени очистки.

- Химически активный металл: титан, цирконий, тантал.

Преимущество печей для плавки в гарнисаже

- Низкая стоимость шихтового материала.

- Подходят для одновременной обработки различных сплавов в камере одной печи, исключая возможность перекрестных химических реакций.

- Работают в атмосфере инертного газа под давлением, что исключает либо сводит к минимуму потери сплава.

- Отличаются коротким временным циклом обработки.

ВАКУУМНЫЕ ПЕЧИ ДЛЯ ДУГОВОЙ ПЕРЕПЛАВКИ

Печи вакуумного дугового переплавления (процесс ВАР) осуществляют процесс непрерывного переплавления в вакууме. Преимущества дуговой плавки заключаются в выделении большого количества энергии и необходимости контроля. Инновационная технология, проектирование систем и процессов управления, позволяет производить обработку в вакууме специальных сталей, супер сплавов, сплавов из железа, никеля, кобальта, титана для достижения показателей прочности, термостойкости и качества компонентов изделий.

Применение печей вакуумного дугового переплавления

- Супер-сплавы для химической промышленности.

- Специальные сплавы для электронной промышленности.

- Специальные сплавы для аэрокосмической индустрии.

- Конструкционная сталь для турбин и валов генераторов.

- Плавление химически активных металлов (титан, цирконий и их сплавы).

Преимущества печей вакуумного дугового переплавления

- Удаление попутных газов, таких как водород и азот.

- Сведение к минимуму содержания нежелательных микроэлементов.

- Повышенные показатели чистоты металлов и их сплавов.

- Направленное затвердевание, низкая степень усадки металла.